از مصارف مهم در صنعت استفاده از لوله های فولادی است که مهمترین کاربرد آنها در آب و فاضلاب، صنایع پتروشیمی است. باید ذکر شود که از مهمترین مشکلات لوله های فولادی نحوه اتصال آنها به یکدیگر است که در این مقاله روشهای اتصال لوله های فولادی به یکدیگر بررسی خواهد شد. به طور کلی به روش مورد استفاده جهت اتصال دو قطعه مختلف فلزی و غیر فلزی جوشکاری میگویند. باید ذکر شود در لولههای فولادی گاز به دلیل حساسیت موجود در این لولهها، کیفیت جوش حائز اهمیت است.

عملیات قبل از فرآیند جوشکاری لوله های فولادی

قبل از فرآیند جوشکاری میبایست نکاتی را در نظر گرفت که از جمله آنها میتوان به موارد زیر اشاره نمود:

- قسمت سطحی لولههای فولادی که قرار است به یکدیگر متصل شوند، میبایست عاری از هرگونه مواد اضافی و زائد باشند و سطح لولههای فولادی تمیز شوند.

- دستگاه جوش لولههای فولادی باید از لحاظ ایمنی کنترل شوند.

- برای حفظ ایمنی بیشتر باید محیط اطراف از هر گونه ماده آتش زا پاکسازی شود تا امکان آتش سوزی و خطرات احتمالی به صفر برسد.

درکنار این مقاله میتوانید درباره تفاوت لوله های درزدار و بدون درز که تفاوتشان در وجود جوش یا عدم وجود آن است، بیشتر مطالعه کنید و درباره مزایا و کاربردهای هرکدام بیشتر بخوانید.

روشهای جوشکاری لوله های فولادی

روشهای متنوعی برای جوشکاری لوله های فولادی وجود دارد که از جمله مهمترین آنها میتوان موارد زیر را در نظر گرفت:

- اتصال بوشنی جوشی (Socket Welded _ SW)

- اتصال پیچی یا رزوهای (Screwed _ Scrd )

- اتصال جوشی لب به لب (Butt Welded-BW)

روش اتصال بوشنی یا بوشن جوشی در لوله فولادی

از مهمترین روشهایی اتصال لولههای فولادی میتوان به شور اتصال بوشنی یا بوشن جوشی اشاره کرد. در هنگام اتصال دو لوله با استفاده از روش اتصال بوشنی، لوله مورد نظر قبل از فرآیند جوشکاری در داخل یک وصاله ( بوشن ) قرار گرفته میشود. سپس لبههای وصاله بوشنی بر روی بدنه لوله جوش داده میشوند. معمولاً در داخل این وصاله های بوشنی، یک زائده پلهای موجود است که از ورود بیش از حد لوله درون وصاله جلوگیری میکند.

این روش بیشتر برای لوله های با سایز اسمی 2 اینچ و کوچکتر مورد استفاده قرار میگیرد. شایان ذکر است که اتصالات سوکتی برای سایزهای 8/1 تا 4 اینچ کاربرد دارد که این روش برای اتصال لوله های رده ( XS ) 80، 160 و XXS به ترتیب برای کلاس فشارهای 3000، 6000 و 9000 مناسب است.

در زمان اتصال و جوشکاری لوله های فولادی به روش بوشنی میبایست انتهای لوله صاف باشد و در فرآیند طراحی به طول لوله توجه شود. زیرا در زمان اتصال بخشی از لوله داخل بوشن فرو رفته و کوتاه میشود.

از مزایای استفاده از روش اتصال بوشنی برای لولههای فولادی تضمین آب بندی در آنها ست که به این علت برای استفاده در خطوط مواد گازی، سمی و اشتعال مورد استفاده قرار میگیرد.

همچنین از دیگر مزایای این اتصال آسان بودن در زمان نصب است و نیازی به خال جوش ندارد. از معایب این نوع اتصال نیز میبایست به موارد به تله افتادن سیال عبوری و افت فشار اشاره گردد.

روش اتصال پیچی یا رزوهای در لوله فولادی

از کاربردیترین روشهای دیگر در اتصال و جوشکاری لوله های فولادی به یکدیگر، میتوان به اتصالات پیچی یا رزوه ای اشاره نمود که به اختصار به آن .Scrd یا TE نیز گفته میشود. روش اتصالات پیچی از روشهای اتصال غیر دائمی به شمار میرود که امکان جدا کردن قطعات و مونتاژ مجدد آنها همواره وجود دارد.

ضریب اطمینان این روش نسبت به سایر روشها کمتر است و در مواردی که قابلیت باز و بسته کردن مد نظر باشد، پرکاربرد است. این روش اتصال لوله روشی است که معمولاً برای خطوط فرآیندی با سرویسهای کم اهمیت به کار برده میشود، بدین صورت که در این اتصال هنگامی که لوله در داخل اتصال رزوه میشود طول موثر رزوه ایجاد شده و شرایط دما و فشار در حالت نرمال قرار میگیرد.

این روش برای استفاده در خط لولههای با سایز اسمی 3 اینچ و کمتر کاربرد دارند. از مزایای این روش میتوان به ساخت و نصب ساده آن و خطر آتش سوزی کمتر اشاره نمود.

روش اتصال جوش لب به لب در لوله فولادی

روش اتصال و جوشکاری لوله های فولادی به روش لب به لب یکی از بهترین و اقتصادی ترین روش های اتصال لوله های با سایز اسمی بزرگ است. و در استفاده در لوله هایی با سایز 2 اینچ و بیشتر کاربرد دارد. باید ذکر شود برای سایزهای کوچکتر از 2 اینچ نیز میتوان از این روش استفاده کرد.

برای ایجاد اتصال جوش لب به لب در لوله ها و اتصالات فولادی، میبایست آرایش انتهایی لوله و لبهی اتصالات به صورت ماشینکاری شده و پخ زده شده باشد. در این روش برای ایجاد اتصال، دو انتهای پخ زده لولهها در کنار یکدیگر قرار میگیرند و جوشکاری میشوند.

در هنگام جوشکاری دو لبه، باید یک فضای16/1 اینچی در میان دو لبه لوله به منظور پر کردن فضای خالی با استفاده از الکترود مذاب پس از جوشکاری ایجاد شود.

برای دقت بیشتر در حین فرآیند جوشکاری بهتر است از یک حلقه محافظ استفاده شود تا از ورود مواد مذاب الکترود به داخل لوله جلوگیری شود. همچنین لازم است چند خال جوش ثابت زده شود و پس از آن تنظیم زاویه شود.

میدانید لوله مانیسمان چیست و چه کاربردی دارد؟ پس این مقاله را از دست ندهید.

روشهای دیگر جوشکاری

در قسمت قبل به روشهای مهم و پرکاربرد جوشکاری اشاره شد، در این قسمت روشهای دیگر جوشکاری مورد بررسی قرار میگیرد. اتصالات فلنج، اتصال مغزی،کوپلینگ، نیم کوپلینگ، استفاده از مهره ماسوره از جمله روشهای دیگر جوشکاری هستند که در واقع زیر مجموعه سه روش قبل به شمار میروند.

از اتصالات بسیار پرکاربرد و مهم در لولهکشی و خطوط پایپینگ، فلنج ملسی است که کاربرد آن به صورت متصل کننده ای ضروری در مواردی از قبیل اتصال یک لوله به لوله ای دیگر و یا شیر و یا پمپ و غیره است.

وضعیت قرارگرفتن لوله های فولادی انتقال گاز در صنعت هنگام جوشکاری

هنگام انجام عملیات جوشکاری لولههای فولادی در انتقال گاز، لوله های فولادی میتوانند در چهار حالت متفاوت قرار گیرند که هر یک از آنها به صورت زیر بررسی خواهد شد.

وضعیت عمودی یا قائم:

در این حالت لولهها به صورت عمودی قرار میگیرند و الکترود به صورت افقی حول محور لولهها میچرخد و عملیات جوشکاری توسط آن انجام میگیرد.

وضعیت افقی ثابت:

در این حالت لولههای فولادی انتقال گاز ثابت هستند، ولی الکترود حول محور لولههای فولادی میچرخد.

وضعیت افقی متحرک یا چرخشی:

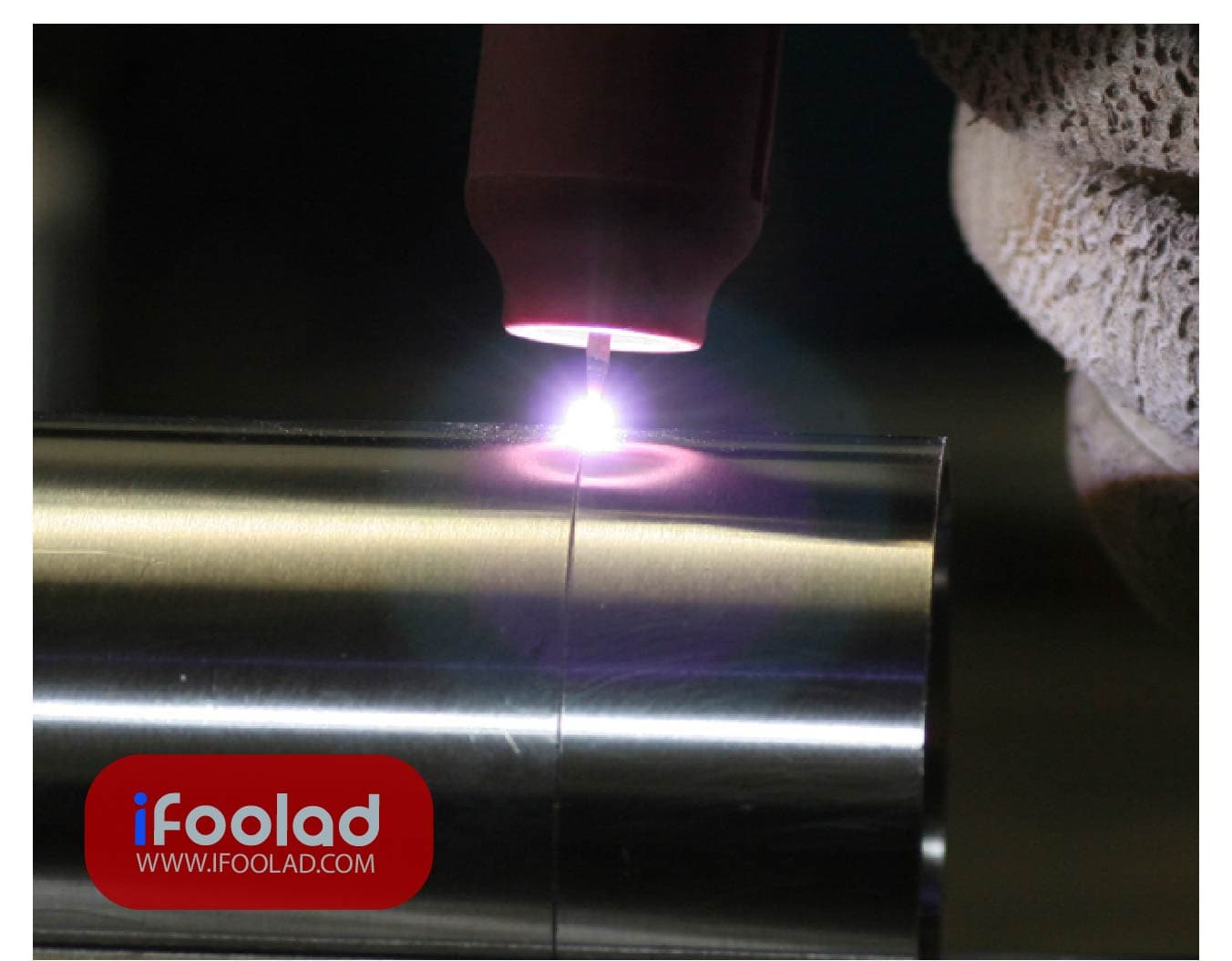

در این حالت از جوشکاری لوله های فولادی انتقال گاز الکترود ثابت است و لوله های فولادی انتقال گاز در حال چرخش حول محور خود هستند.

وضعیت مایل به ۴۵ درجه:

در این موقعیت نیز لولههای فولادی ثابت هستند و الکترود حول لولههای فولادی در حال چرخش است.

علاقمند به مطالعه درباره لوله های فولادی مختلف هستید؟ مقاله لوله API را از دست ندهید.

روش های جوشکاری لوله های فولادی انتقال سوخت

روشهای جوشکاری لوله های فولادی انتقال سوخت معمولا با استفاده از روشهای زیر صورت میگیرد:

- روش جوشکاری با قوس الکتریکی و استفاده از فلاسک هادی ( پودر های هادی )

- روش جوشکاری دستی با قوس الکتریکی و الکترودهای پوشش دار

- روش جوشکاری با قوس الکتریکی و استفاده از گاز بی اثر آرگون و یا استفاده از گاز کربن دی اکسیدCO2

- روش جوشکاری با شعله اکسی استیلن

باید اشاره شود که روش جوش قوس الکتریکی از نخستین روش جوشکاری لولههای فولادی به ویژه لوله مانیسمان به شمار میرود، از منبع تغذیه ای تشکیل شده که یک قوس الکتریکی ایجاد میکند تا بتوان فرایند جوشکاری لوله را انجام داد.

این روش برای تمامی جوشکاریهای لولههای فولادی در فضای بسته، لولههای مانیسمان و درزدار و برای سازههای ضخیم و سنگین از روشهای ایدهآل به شمار میرود. باید ذکر شود که این نوع روش جوشکاری نیاز به فرد متخصص و تفنگ جوشکاری با الکترود دارد.

روش جوشکاری لوله فولادی با شعله اکسی استیلن تنها روشی است که به ایجاد قوس الکتریکی برای انجام جوش نیاز ندارد. در این روش جوشکاری به دو گاز استیلن و اکسیژن احتیاج است تا بدین وسیله شعلهای به اندازه کافی پر حرارت، برای ذوب فلز ایجاد و جوشکاری پر دوام بر روی لوله فولادی مورد نظر اعمال شود. همچنین این روش نیاز به برق ندارد و از سادهترین روشهای جوشکاری به شمار میرود.

همانطور که میدانید، روش جوشکاری به جنس لوله بسیار وابسته است. در مقاله انواع روش های جوشکاری، میتوانید درباره این که هرروش مناسب کدام آلیاژ است بیشتر بخوانید.

اتصال جوشکاری لوله فولادی ضد زنگ

برای جوشکاری لوله فولادی ضد زنگ میبایست موارد زیر در نظر گرفته شود:

- اتصالات

- گروه لوله

- میله جوش

- فرآیند جوشکاری

- تکنولوژی جوشکاری

- بازرسی جوشکاری و …

همچنین در این لولهها باید ضخامت دیواره لولهها توجه داشت و سه شرط زیر با در نظر گرفتن ضخامت لولههای ضد زنگ رعایت گردد:

- اگر ضخامت دیواره ۱۵ میلی متر یا کمتر هست، اتصال جوش ۰٫۵ میلی متر و یا کمتر باشد.

- اگر ضخامت دیواره بیشتر از ۱۵ میلی متر است، اتصال جوش ۱ میلی متر یا کمتر باشد.

- اگر محور دو گروه لوله باید در خط مستقیم باشد، انحراف نباید بیش از ۱۰۰۰ / ۱ شود.

اگر به مطالعه درباره لوله های فولادی علاقمند هستید و دوست دارید درباره روش تولید انواع آنها بخوانید، این مقاله را از دست ندهید.

عملیات پس از جوشکاری لوله فولادی

فرآیند پس از جوشکاری لوله فولادی باید مطابق با الزامات طراحی استاندارد انجام شود و بهترین روش،استفاده از گرمایش الکتریکی در تصفیه حرارت محلی است. پس از جوشکاری میبایست سطح لولههای فولادی از سرباره جوش ، جوش پاشش تومور تمیز گردد. همچنین در صورت نیاز، درزهای جوش میبایست تعمیر شوند.