ورق ST52 از فولاد St52 ساخته شده است که یک فولاد سازهای غیر آلیاژی است که مطابق با استاندارد DIN 17100: 1980 است، این نام از سال 2004 گذاشته شده است. عددی که پس از حروف st میآید، نشان دهنده میزان تنش نهایی فولاد است که یکای آن کیلوگرم بر میلیمتر مربع تعریف می شود. تنش تسلیم فولاد st52 معادل ۳۶۰۰ کیلوگرم بر سانتیمتر مربع بوده و میزان تنش نهایی آن معادل ۵۲۰۰ کیلوگرم بر سانتیمتر مربع میباشد.

این ورق با استحکام بالا و قابلیت جوش پذیری عالی قابل استفاده در صنایع و مصارف روزمره است. گریدهای St 52 بیش از هر چیز برای تولید دیگهای بخار، مخازن تحت فشار و لوله های انتقال مایعات گرم استفاده میشود. همچنین این فولاد ماده مناسبی برای تولید مقاطع فولادی مانند میلگرد، نبشی، ناودانی، ورق و تیرآهن است.

پیشنهاد میکنیم در کنار این مقاله به مطالعه مقاله فولادآلیاژی چیست و چه انواعی دارد هم بپردازید و درباره انواع فولاد آلیاژی دیگر هم مطالعه کنید.

استانداردهای ورق ST52 (استاندارد آمریکا، آلمان و اروپا)

ورق St52 در استانداردهای آمریکایی معادل با فولاد گرید 50 در استاندارد ASTM A572/A572M، در استاندارد اروپایی در استاندارد EN-10025-2 معادل St355 می باشد و در استاندارد آلمانDIN 17100: 1980 به صورت ST52 است.

نامگذاری فولادها در استانداردهای مختلف متفاوت است و برای آنکه بتوانید فولاد مورد نظر خود را در همه جا بشناسید نیاز به دانستن تفاوتهای آنها دارید. مقاله نامگذاری فولادها بر اساس استانداردهای مختلف میتواند درکنار خواندن این مقاله برای شما کمک کننده باشد.اعداد ۱تا ۳ بعد از ورق ST52 به چه معناست؟

در برخی موارد اعداد 1 تا 3 بعد از نام ورق های St37 و St52 قرار میگیرد که به منظور رده بندی کیفیت فولاد آنها میباشد، برای مثال درجه 1 برای کارهای معمولی(عموما نوشته نمیشود)، درجه 2 برای کارهای مهم و درجه 3 با خلوص بیشتر و خواص جوشکاری خوب در کارهای مهم بخصوص استفاده میشود.

در واقع، عدد بزرگ تر بیانگر شرایط بهینه فولادسازی و کاهش عناصر مضر است. فولادهای درجه 3 الزامات سخت گیرانه ای در قبال شکست ترد دارند و باید ترکیب شیمیایی و اکسیژن زدایی آن ها به نحوی باشد که بتوانند در آزمون ضربه، انرژی ضربه مناسبی طبق استاندارد در دماهای زیر صفر درجه سانتیگراد داشته باشند.

در فولادهای درجه 2 نیازی به رعایت این الزامات نیست و انرژی ضربه آن ها در دمای 20+ درجه سانتیگراد اندازه گرفته میشود.

طبق استاندارد DIN 17100 مقدار عناصر کربن، فسفر، گوگرد و نیتروژن در ترکیب شیمیایی درجه 3 نسبت به درجه 2 کمتر است. این موضوع خواص کاربری ورق بخصوص خواص مقاومت به ضربه و جوشکاری آن را بهبود می بخشد. استحکام مکانیکی درجه 3 تفاوتی نسبت به درجه 2 و ۱ ندارد.

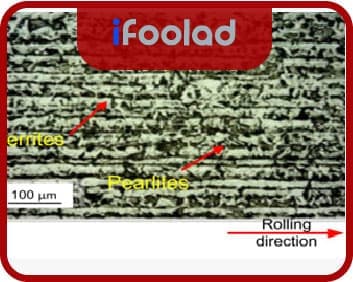

ریزساختار فولاد ST52

ریز ساختار فولاد St52 در شکل زیر نشان داده شده است، ساختار شامل فاز پرلیت و فریت است که در راستای نورد کشیده شده است.

اگر به مطالعه درباره فولادهای آلیاژی علاقمندید، مقاله فولاد استنلس استیل که یکی از پرکاربردترین آلیاژهای موجود در صنعت است میتواند برای شما جالب باشد.

اگر به مطالعه درباره فولادهای آلیاژی علاقمندید، مقاله فولاد استنلس استیل که یکی از پرکاربردترین آلیاژهای موجود در صنعت است میتواند برای شما جالب باشد.

خواص فیزیکی ورق St52

این فولاد دارای چگالی 7.85g/cm3 و نقطه ذوب 1420-1470 می باشد.

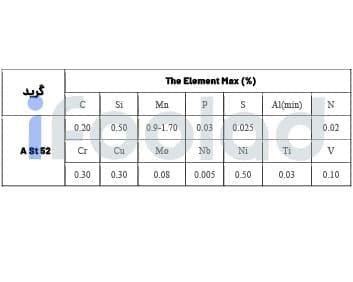

ترکیب شیمیایی ورق St52

ترکیب شیمیایی فولاد ST52 در جدول زیر آمده است، منگنز موجود در فولاد با گوگرد ترکیب شده و از تشکیل FeS که ترکیب ترد و نامطلوب است جلوگیری میکند، ترکیب FeS ترکیبی ترد با نفطه ذوب پایین است که در مرزدانه ها تشکیل میشود و ممکن است در حین کار سرد یا کار گرم موجب ایجاد ترک شود.

هم چنین با ریز کردن فاز پرلیت و ایجاد محلول جامد با فریت استحکام تسلیم فولاد را افزایش میدهد. میزان فسفر هم بیش از 0.04 درصد نمی تواند باشد چرا که موجب ایجاد فاز ترد شده و خواص مکانیکی را تحت تاثیر قرا میدهد. سیلسیم موجود نیز نقش اکسیژن زدایی دارد.

فولاد CK45 هم یک فولاد آلیاژی پرکاربرد دیگر در صنعت است که مثل فولاد ST52 بیشتر به صورت ورق مورد استفاده قرار میگیرد. پیشنهاد میکنیم که در کنار خواندن این مطلب، به مطالعه مقاله فولاد CK45 چیست و چه کاربردی دارد هم بپردازید تا شناخت بیشتری از فولادهای آلیاژی در صنعت پیدا کنید.

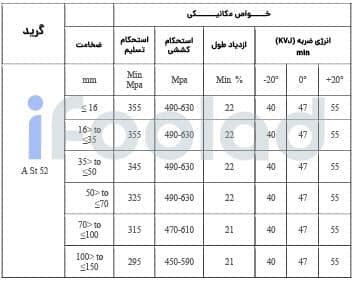

خواص مکانیکی ورق St52

خواص مکانیکی این ورق در جدول زیر آمده است:

مراحل تولید ورق St52

بعد از تولید شمش های فولادی، آنها گرم میشوند و با دستگاه نورد اولیه برای ایجاد تختال،شمشال یا شمش آماده میشوند. برای تولید نوارهای مسطح فولادی، تختالها تا حدود دمای 1315 درجه سانتیگراد گرم شده و در خط نورد قرار میگیرند، یک دسته غلتک پیش از نورد ضخامت تختال را تا حدود یک اینچ کاهش میدهد.این تختالها مجددا با یک دسته غلتک نهایی تا حدود 1/0 اینچ نورد میشوند و به صورت کلاف در میآیند.

تختال باید به اندازه کافی گرم نگه داشته شود، لذا اکسید آهن تشکیل شده روی سطح نوار با پاشیدن آب پرفشار در راه مرحله از نورد از سطح جدا میشود، اگر این پوسته جدا نشود ممکن است برای سطح نهایی ورق نورد سرد شده مضر باشد.

تاثیرات نورد گرم در شمش های فولادی عبارتند از: شکستن ساختار ستونی درشت شمش های ریخته شده، همگن سازی جدایش شاخهای هنگام ریخته گری، بسته شدن تخلخلها و جوش خورد مکها، شکستن آخال ها و کشیدگی در جهت نورد و در صورت نزدیکی دمای نهایی به دمای تبلور مجدد ریز دانه شدن.

بیشتر ورقهای نورد گرم که باید با کار سرد ضخامت آنها را کاهش داد برای حذف پوستههای ناشی از نورد گرم اسیدشویی میشوند، در این فرایند که معمولا پیوسته است ورق در حمام اسیدی قرار گرفته، بعد از اسیدشویی با آب شسته شده و در هوا خشک و با روغنکاری کلاف میشود.

برای تولید محصولات ورقی با نورد سرد، نوار نورد گرمی که اسیدشویی شده است بین 40تا70 درصد نورد میشود. خطوط نورد سرد جدید ورق هایی با کیفیت سطحی مطلوب، شکل خوب و اندازه های قابل کنترل تولید میکنند. برای تولید ورق های فولادی کم کربن در صورت لزوم ترکیب شیمیایی، عملیات ساخت و عملیات گرمایی میتواند تغییر کند.

پیشنهاد میکنیم که برای مطالعه فولادهای آلیاژی، مطالعه درباره آلیاژ مونل را هم از دست ندهید.خرید ورق ST52 و تسمه ST52

ورق ST52 و تسمه ST52 از پرکاربردترین مقاطع از این نوع فولاد محسوب میشوند که کاربرد بسیار زیادی در صنعت دارند. برای مشاوره رایگان با کارشناسان آی فولاد درباره ورق و تسمه ST52 میتوانید با شماره تلفن 02142214 تماس بگیرید. همچنین برای اطلاع از قیمت روز ورق ST52 و تسمه آن و همچنین راهنمایی برای خرید بهترین نوع ورق ST52 با ما تماس بگیرید.

همچنین در بخش نظرات میتوانید سوالات خود را درباره ورق ST52 بپرسید تا کارشناسان آی فولاد به شما پاسخ دهند.