تاریخچه:

ویلیام مردوک، به پیشرفت غیر منتظرهای در فرآیند جوشکاری لوله دست پیدا کرد. در سال 1815، او یک سیستم لامپ احتراق زغال سنگ اختراع کرد و میخواست آن را در دسترس همه مردم لندن قرار دهد. با استفاده از تفنگهای فتیلهای دور ریخته شده، یک لوله متوالی شکل داد؛ که گاز ذغال سنگ را به لامپها منتقل میکرد. در سال 1824، جیمز راسل، روش ساخت لولههای فولادی را که سریع و ارزان بود، ثبت کرد. او انتهای قطعات آهنی مسطح را به هم وصل کرد، تا یک لوله بسازد و سپس محلهای اتصال را با حرارت جوش داد. در سال 1825، کوملوس وایتهاوس فرآیند "جوش لب به لب" را ایجاد کرد که مبنای ساخت لولههای مدرن شد.کاربرد:

لولههای سیاه کم کربن ERW، برای توزیع گاز در داخل و خارج از منازل و گردش آب گرم در سیستمهای دیگ بخار استفاده میشوند. همچنین، از این لوله میتوان در حمل چاههای آب یا فاضلابها و مجرای سیم کشی برق استفاده کرد. صنایع نفتی نیز از این لوله، برای لوله کشی و حمل مقادیر زیادی نفت از مناطق دور افتاده استفاده میکنند. این مسئله بسیار مهمی است، زیرا این لولهها، به حداقل تعمیر و نگهداری نیاز دارند. لازم به ذکر است که لوله سیاه هرگز برای انتقال آب آشامیدنی استفاده نمیشوند.تکنیکهای جدید لولههای فولادی سیاه:

پیشرفت علمی، در روش جوشکاری لب به لب لولههای اختراع شده توسط وایتهاوس، بسیار بهبود یافته است. تکنیک او هنوز روش اصلی مورد استفاده در ساخت لولهها میباشد، اما تجهیزات مدرن تولیدی، که میتوانند دما و فشار بسیار بالایی را ایجاد کنند؛ باعث شده لولهها بسیار کارآمدتر شوند. بسته به قطر آن، برخی از فرایندها میتوانند لوله درزدار را با سرعت باور نکردنی 1100 فوت در دقیقه تولید کنند. در کنار این افزایش چشمگیر در میزان تولید لولههای فولادی، پیشرفتهایی در کیفیت محصول نهایی به وجود آمد.

کنترل کیفیت:

توسعه تجهیزات تولیدی نوین و اختراعات در الکترونیک، امکان افزایش چشمگیر کارایی و کنترل کیفیت را فراهم میکند. تولیدکنندگان مدرن، برای اطمینان از یکنواختی در ضخامت دیواره از طیف سنجهای مخصوص اشعه ایکس استفاده میکنند. استحکام لوله با ماشینی آزمایش میشود که لوله را با آب تحت فشار زیاد پر میکند؛ تا اطمینان حاصل شود که لوله در آن قرار دارد. لولههایی که خراب میشوند، دیگر کارایی نداشته و دور ریخته میشوند.تفاوت لوله فولادی سیاه با لوله فولادی گالوانیزه:

لوله فولادی گالوانیزه:

اولین استفاده از لوله گالوانیزه ، انتقال آب منازل و ساختمانهای تجاری است. پوشش روی در این نوع لوله، از ایجاد رسوب مواد معدنی که میتوانند خط آب را مسدود کنند، جلوگیری میکند. معمولاً از لوله گالوانیزه به دلیل مقاومت در برابر خوردگی، به عنوان اسکلت داربست استفاده میشود. این لوله، با دوامتر میباشد و به دلیل روکش روی گرانتر است. همچنین، لوله گالوانیزه برای حمل آب ایدهآل است؛ اما برای حمل گاز مناسب نیست.لوله فولادی سیاه:

لوله فولادی سیاه، با لوله گالوانیزه متفاوت است؛ زیرا بدون پوشش است. همانطور که گفتیم در طول تولید لوله، سطح آن به دلیل وجود اکسید آهن تیره میشود. هدف اصلی این لوله، انتقال پروپان یا گاز طبیعی به داخل منازل مسکونی و ساختمانهای تجاری است. این لوله بدون هیچ درزی تولید میشود، و این امر باعث میشود گزینه بهتری برای حمل گاز باشد. از آنجایی که این لوله، در برابر آتش مقاومتر از لوله گالوانیزه است، در سیستمهای آبپاشی به آتش استفاده میشود.تفاوت دو لوله ASTM A53 و ASTM A106 چیست؟

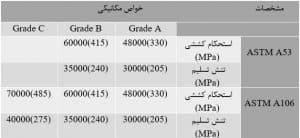

تفاوت لوله ASTM A53 در مقابل لوله A106 در دامنه مشخصات، ترکیبات شیمیایی لوله، خواص مکانیکی (استحکام کششی و تنش تسلیم و ...) و نوع لوله میباشد. از آنجا که دامنه مختلفی دارند و نوع مختلفی از لولههای فولادی را مشخص میکنند، بنابراین فرآیند ساخت و تست کنترل کیفیت موردنیاز و بازرسی آنها با یکدیگر متفاوت خواهد بود. دامنه: ASTM A53، مشخصات استانداردی برای لولهها، فولادها، لوله سیاه و گالوانیزه گرم، لوله گالوانیزه، لوله درزدار و بدون درز است. ASTM A106، مشخصات استانداردی برای لولههای فولادی بدون درز کربنی برای خدمات درجه حرارت بالا است.نوع کاربردی لولههای فولادی:

بسته به مشخصه خرید، میتواند درزدار یا بدون درز باشد. A106، یک لوله بدون درز و ترکیب شیمیایی مشابهی دارد؛ اما برای خدمات با درجه حرارت بالا حداکثر (750˚F )در نظر گرفته شده است. در ایالات متحده، معمولاً A53 لوله درزدار میباشد، درحالیکه A106، بدون درز است.ترکیب شیمیایی:

وقتی دو لوله را از نظر ترکیب شیمیایی مقایسه میکنیم، میفهمیم که:- A106-B حاوی حداقل 0.1% سیلیکون، درحالیکه A53-B دارای صفر٪ است و سیلیکون عنصر مهم در بهبود معیارهای مقاومت به گرما میباشد.

- A106-B حاوی 0.29-1.06% منگنز است، که در A53-B مقدار آن 1.2٪ است

- A106-B حاوی مقدار کمی گوگرد و فسفر است. (حداکثر 0.035٪) درحالیکه A53-B به ترتیب 0.05 و 0.045٪ دارد.