در هنگام نورد گرم یا عملیات حرارتی فولاد، اکسیژن اتمسفر با آهن موجود در سطح فولاد واکنش نشان میدهد و تشکیل پوسته ای از مخلوط اکسیدهای آهن میدهد. وجود اکسید در سطح وقتی قرار است فولاد شکل سرد یا نورد و پوشش داده شود نامطلوب است. روشهای زیادی برای حذف اکسیدهای آهن استفاده شده است، این روشها شامل ذرات ساینده، اسیدشویی، رسوب زدایی با حمام نمکی، رسوب زدایی قلیایی. روش ترجیحی در فولادها اسیدشویی فولاد است.

تاثیراتی که فرآیند اسیدشویی بر محصولات فولادی دارد عبارتند از:

- بهبود کیفیت سطحی و ظاهری

- با توجه به اینکه اسیدشویی اکسید آهن سطح را از بین میبرد، کیفیت سطح فولاد را بهبود میبخشد و برای جوشکاری، روغنکاری و رنگ آمیزی مناسب است

- در مقایسه با ورق های نورد سرد باعث می شود ضمن اطمینان از الزامات مربوط به کیفیت سطح، هزینه تهیه را به طور موثر کاهش دهند

- دقت ابعادی بهبود مییابد و فرایند نورد سرد راحت تر انجام میگیرد

فرآیند اسیدشویی

اسیدشویی فرآیندی شیمیایی است که برای حل اکسیدهای آهن از سطح فلز بدون حمله قابل توجهی به فولاد از اسید استفاده میکند. در این فرآیند از اسید سولفوریک و اسید کلریدریک استفاده میشود.

از مزایای اسید سولفوریک می توان به تجدید مکرر اسید، سهولت بازیابی سولفات اهن، کنترل میزان اسید با دما اشاره کرد.

معایب استفاده از اسید سولفوریک هم عبارتند از :

- حمله اسیدی بیشتر به فولاد

- نفوذ بیشتر هیدروژن به داخل فولاد و گرم کردن محلول

”با شروع سال 1964، در فرآیندهای اسیدشویی از اسید کلریدریک به جای اسید سولفوریک استفاده شد.“

اسیدشویی اسید کلریدریک

علاوه بر مزایایی همچون هزینههای کمتر، اسید کلریدریک باعث اسیدشویی سریعتر، پاک کنندگی بیشتر، مصرف اسید کمتر و مصرف بخار کمتر و کاهش مقدار هدررفت اسید،کیفیت محصول یکنواختتر میشود.

با این حال، تنها عیب قابل توجه اسید مربوط به فرار بودن بیشتر آن نسبت به اسید سولفوریک است. وقتی اکسیدهای آهن در اسید کلریدریک حل میشوند، نمک آهن و آب با توجه به واکنش زیر تشکیل میشود:

Fe2O3 + Fe + 6HCl = > 3 FeCl2 + 3H2O

Fe3O4 + Fe + 8HCl = > 4FeCl2 + 4H2O

FeO + 2HCl = > FeCl2 + H2O

اسید کلریدریک نیز با فولاد پایه طبق مکانیسم زیر واکنش میدهد:

Fe + 2HCl = > FeCl2 + H2

بنابراین، یک بازدارنده معمولاً به محلول اسید اضافه میشود برای جلوگیری یا کاهش حمله اسید به خود فولاد در حالی که اجازه حمله ترجیحی به اکسیدهای آهن را میدهد. نرخ اسیدشویی تحت تأثیر متغیرهای مختلفی از جمله مواد سازنده فولاد پایه، نوع چسبندگی اکسیدها، غلظت اسید و غلظت آهن کلرید در محلول، دمای محلول، هم زدن، زمان غوطه وری و وجود بازدارندهها است. نرخ اسیدشویی با افزایش غلظت اسید یا دما افزایش می یابد. وقتی اسیدشویی ادامه پیدا میکند، اسیدکلریدریک آزاد تخلیه و کلرید آهن جمع میشود و نمی تواند به طور موثرعمل کند و کیفیت سطح فلز خراب میشود. در آن زمان، باقیمانده اسید از مخزن اسید به مخزن ذخیره تخلیه میشود و مخزن اسید با محلول اسید تازه پر میشود. انتقال اسید یا به طور مداوم یا به صورت حمام انجام میشود.

عملیات اسیدشویی اسیدکلریدریک فولاد با نوع فلزپردازش شده و فرآیند مشخص میشود، شکلهای مختلف فولاد اسیدشویی شامل سیم پیچ، میله، سیم، لوله و قطعات فلزی به اشکال مختلف است. فرآیندهای اسیدشویی نیز شامل حالتهای مداوم، غیر مداوم و حمام است.

فرآیند اسیدشویی مداوم برای سیم پیچ، میله، سیم و لوله به این معنا است که ماده فولادی از انتها به انتها متصل شده و به طور مداوم از طریق مخازن اسید عبور کند.

فرآیند غیر مداوم که فشار کششی نیز نامیده میشود، معمولاً برای سیم پیچ استفاده میشود و عملیاتی است که در آن هر سیم پیچ به طور جداگانه از مخازن اسید عبور کند.

فرآیند حمام اسیدشویی نیز برای میله یا سیم در سیم پیچها، لولهها و فلزات استفاده میشود به این مفهوم است که مواد به داخل مخزن اسید برای مدت زمان مشخصی فرو می روند و بعد شستشو انجام می گیرد.

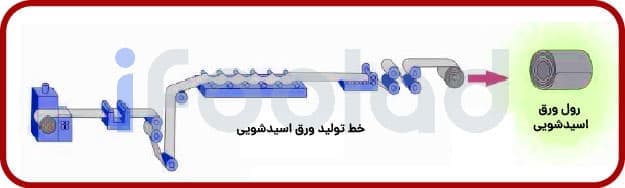

روش تولید ورق اسید شویی

تسمه حاصل از نورد گرم به منظور حذف پوستههای اکسیدی در مخازن اسید (معمولاً اسید کلریدریک) اسید شویی میشود، سپس با آب گرم شسته شده، با عبور از تونل هوای گرم خشک میشود و در نهایت پس از روغن کاری مجددا به صورت کلاف پیچیده میشود.

ابعاد ورق اسیدشویی

این ورق فولادی معمولا به دو صورت رول و شیت (فابریک و برشی) تولید میشوند و در آن رول ها معمولا در دو عرض 100 سانتی متر و 125 سانتی متر و ضخامت های 1.5 تا 6 میلیمتر تولید میشوند.

ابعاد ورق های اسید شور فابریک هم 1000*2000 میلی متر و 1250*2500 میلی متر میباشد.

کاربردهای ورق اسیدشویی

ورق اسیدشویی نورد گرم برای طیف گستردهای از کاربردها، از خمهای ساده تا پیچیده یا مصارف ساختاری که به سطح مقاومت خاصی نیاز دارند، استفاده میشود. برخی از کاربردهای این ورقها شامل موارد زیر است:

- مصارف ساختمانی: درتولید لوله و پروفیل و غیره

- اتومبیل سازی: قسمتهای بدنه و چرخ اتومبیل قطعات خودرو و اجزاء داخلی آن (رینگ و شاسی)

- مخازن گاز، مایع و تحت فشار

- تیرهای روشنایی

- سیلندرهای گاز

- قفسه بندی

- گاردریل

- ساخت لولههای انتقال آب،نفت، گاز

- پانلهای لوازم خانگی