آلیاژ مونل آلیاژهای مبتنی بر نیکل هستند که بین ۲۹ تا ۳۳ درصد مس را در خود دارند و همچنین ۵ درصد فلزات دیگر شامل مقادیر کمی از آهن، منگنز، کربن، و سیلیکون در آنها یافت میشود. مونل اولین بار در سال ۱۹۰۱ توسط رابرت کروکس استنلی که در کارخانه بینالمللی نیکل (INCO) کار میکرد، ایجاد شدهاست. مونل در سال ۱۹۰۶ ثبت اختراع شد؛ نام این آلیاژ از نام خانوادگی رئیس شرکت امبروز مونل گرفته شده است. در آن دوره زمانی استفاده از نام خانوادگی اشخاص جهت نامگذاری علامت تجاری مجاز نبوده به همین جهت یکی از دو L از انتهای نام خانوادگی حذف شدهاست.

آلیاژ مونل در کجا یافت میشود؟

آلیاژ مونل-۴۰۰ یک آلیاژ دو جزئی نیکل و مس است که بهطور طبیعی در سنگ معدن نیکل در معادن سودبری (اونتاریو، کانادا) یافت میشود. این معادن ۱٫۸۴۹ میلیارد سال پیش در اثر برخورد یک شهابسنگ به قطر ۱۰-۱۵ کیلومتر ایجاد شدهاند.

تا سال ۱۹۰۸، مونل به عنوان مواد اولیهی ساخت سقف برای ایستگاه پنسیلوانیا در نیویورک مورد استفاده قرار گرفت. در طول دهه ۱۹۲۰ و پس از آن، مونل برای اجسام ضد آب، سینک ظرفشویی، لوازم خانگی و سقف فلزی استفاده شد. در حالی که مونل از دهه ۱۹۴۰ در میان محبوبترین فلزات بود، عمدتا جایگزین فولاد های ضد زنگ چند منظوره از سالهای ۱۹۵۰ به بعد شد. این آلیاژ به دلیل مقاومت به خوردگی و استحکام کششی بالا مشهور است.

استانداردهای مونل

استانداردهای این آلیاژ پرکاربرد شامل موارد زیر است:

AMS 4674

ASTM B164 CLASS B

ASTM F467

ASTM F468

QQ N281

اشکال در دسترس آلیاژ مونل

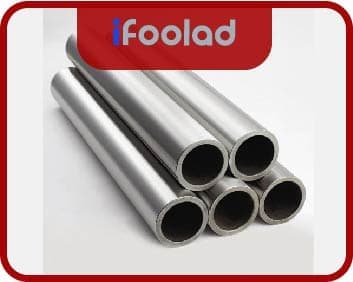

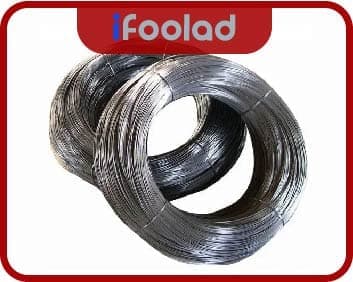

این آلیاژ به صورت سیم، ورق، لوله، میله، پیچ و مهره، پرچ، دریچه، اتصالات لوله و غیره در دسترس است.

خواص مکانیکی آلیاژ مونل

دارای استحکام کشش نهایی 550 مگاپاسکال

دارای استحکام کششی 240 مگاپاسکال در نقطه تسلیم

ازدیاد طول آن در نقطه شکست % 48 میباشد.

مدول الاستیک آن 179 گیگاپاسکال است.

ضریب پوآسون آن 32/0 است.

خواص فیزیکی آلیاژ مونل

رنگ ظاهری: خاکستری

دارای نقطه ذوب 1350-1300 درجه سانتیگراد

چگالی: 80/8 کیلوگرم بر مترمکعب

دارای سختی 150-110 برینل

هدایت حرارتی: 8/21 وات بر مول کلوین

مقاومت الکتریکی:7/54 اهم-متر

ظرفیت گرمایی ویژه: 427 ژول بر کیلوگرم کلوین

کاربرد آلیاژ مونل

آلیاژهای مونل اغلب به دلیل مقاومت قوی در برابر خوردگی شیمیایی در تجهیزات کارخانه شیمیایی یافت میشوند. آنها در صنعت هوافضا نیز مورد استفاده قرار میگیرند. محصولات ساخته شده با مونل (به ویژه قبل از ظهور فولاد ضد زنگ) شامل مبدلهای حرارتی، محصولات ماشین پیچ، ابزارهای بادی، سیستم لوله کشی، مخازن سوخت و آب، سینک آشپزخانه و سقف است.

مزایای آلیاژ مونل

آلیاژهای مونل پیش از دهه ۱۹۵۰ برای صنایع بسیار مهم، انتخاب می شدند. این فلز نیز می تواند به راحتی جوشکاری و لحیمکاری شود. از مزایای این آلیاژها میتوان به موارد زیر اشاره کرد:

مقاومت در برابر خوردگی اسید و قلیایی

استحکام مکانیکی بالا

داکتیلیتی مناسب (به سادگی شکل دهی میشوند)

مقاومت در برابر مواد قلیایی

نسبتا کم هزینه

در دسترس بودن در اشکال مختلف از جمله ورق گرم و سرد ، صفحات، میلهها و لولهها

ظاهر جذاب

معایب آلیاژ مونل

درست است که مونل مزیتهای زیادی دارد اما نمیتوان آن را به عنوان یک فلز کامل در نظر گرفت. یکی از معایب آن ماشینکاری ضعیف این آلیاژ است که دلیل این امر تمایل به کار سخت شدن سریع این آلیاژ است. از دیگر معایب این آلیاژ میتوان موارد زیر را در نظر گرفت:

در حالی که تغییر رنگ در شکل ممکن است در بعضی شرایط جذاب باشد، در برخی شرایط میتواند باعث ایجاد مشکلاتی شود.

در حالی که نسبت به خوردگی مقاوم است، در صورت قرار گرفتن در معرض آب نمک، میتواند از بین برود.

هنگامی که در معرض مواد خاص است، خورده میشود. به عنوان مثال، اکسید نیتریک، اسید نیتریک، دی اکسید گوگرد و هیپوکلریت، همه موادی هستند که میتوانند باعث تخریب این آلیاژ شوند.

حضور مونل میتواند منجر به خوردگی گالوانیزه شود. به عبارت دیگر اگر آلومینیوم، روی یا آهن به عنوان اتصال دهنده برای این فلز استفاده شود و سپس به شرایط خاصی برسند، اتصال دهندههای فلزی به سرعت از بین میروند.

آیا آلیاژ مونل خطرناک است؟

این آلیاژ در فرم جامد غیر سمی است. با این حال، جوشکاری، سنگ زنی یا ذوب شدن ممکن است باعث ایجاد جوشهای خطرناک یا گرد و غبار شود که میبایست از تماس یا استنشاق آن اجتناب کرد.

حقایق جالب در مورد آلیاژ مونل

همان طور که در بخشهای مذکور اشاره شد؛ خاصیت ماشینکاری آلیاژ مونل به دلیل داشتن تمایل بالا به کارسخت شدن این آلیاژ در مقایسه با فولاد کاهش مییابد.

برخی از مونل ها مغناطیسی هستند در حالی که برخی دیگر غیر مغناطیسی میباشند.

در حالی که مونل یکی از محبوبترین فلزات در بازار طی دهه ۱۹۲۰ – ۱۹۴۰ بودهاست و برای تولید کالاهای خانگی مانند سینک ظرفشویی، رویه کابینت و غیره، تا حد زیادی استفاده میشد. از دهه ۱۹۵۰ با فولاد ضد زنگ به دلیل کم هزینه تر بودن فولاد جایگزین شد.انواع مونل

مونل انواع مختلفی دارد که همگی درصدی زیادی از نیکل(تا 67%) دارند و برخی از آنها شامل مقادیری از آهن، منگنز، کربن و سیلیکون هستند. از انواع مونلها میتوان به Monel 400 , Monel 405 , Monel k-500 اشاره کرد. Monel k-500 از فلزات آلومینیوم و تیتانیوم تشکیل شدهاست که این فلزات این فلزات به خصوص در دماهای بالا قدرت را افزایش میدهند و در هوا فضا بسیار پرکاربرد هستند. در جدول (1) ترکیب شیمیایی آلیاژهای مونل ارائه شدهاست.

مونل ۴۰۰

آلیاژ ۴۰۰ در طیف وسیعی از محیطهای اسیدی و قلیایی از استحکام و مقاومت به خوردگی بسیار بالایی برخوردار است، همچنین دارای شکلپذیری و هدایت حرارتی مناسبی است. مونل ۴۰۰ معمولاً در صنایع دریایی، صنایع شیمیایی و فراوری هیدروکربنها، ساخت مبدلهای گرمایی و ساخت دریچهها و پمپها کاربرد دارد.

این آلیاژ تحت پوشش استانداردهای زیر است:

BS-3075 ، 3076 NA 13 ، DTD 204B ، ASTM B164

بخش عمدهای از آلیاژ ۴۰۰ در واحدهای آلکیلاسیون استفاده میشود. این آلیاژ در قسمتهایی که در تماس مستقیم با هیدروفلوئوریک اسید هستند به کار میرود.

مونل ۴۰۱

آلیاژ ۴۰۱ برای استفاده در کاربردهای الکتریکی و الکترونیکی تخصصی طراحی شدهاست. این آلیاژ به راحتی توسط جوشکاری تنگستن گاز خنثی (در ایران بیشتر با نام اختصاری جوش آرگون شناخته میشود) جوش داده میشود. همچنین این آلیاژ برای لحیمکاری نیز مناسب است.

آلیاژ ۴۰۱ تحت پوشش استاندارد UNS N04401 قرار دارد.

مونل ۴۰۴

آلیاژ ۴۰۴ در درجه اول در کاربردهای الکتریکی و الکترونیکی تخصصی استفاده میشود، ترکیب و نسبت عناصر داخل این آلیاژ با دقت بالایی تعیین شده تا دمای نقطه کوری پایین، نفوذپذیری کم و ویژگی لحیمکاری مناسبی را فراهم کند.

مونل ۴۰۴ را میتوان با تکنیکهای رایج جوشکاری جوش داد و جعلی کرد اما امکان اعمال کار گرم روی آن وجود ندارد. برای رسیدن به نتیجه نهایی بهتر میتوان با استفاده از ابزار استاندارد کار سرد بر قطعه اعمال کرد.

این آلیاژ تحت پوشش استانداردهای UNS N04404 و ASTM F96 قرار دارد.

مونل ۴۰۵

آلیاژ ۴۰۵ نسخه دیگری از آلیاژ ۴۰۰ است که برای ماشینکاری بهینهسازی شدهاست، مقادیر نیکل، کربن، منگنز، آهن، سیلیسیم و مس در این آلیاژ مشابه آلیاژ ۴۰۰ است اما مقدار گوگرد آن از حداکثر ۰٫۰۲۴٪ به ۰٫۰60–۰٫۰25٪ رسیدهاست. این آلیاژ عمدتاً برای تراشکاری استفاده میشوند و استفاده از آنها در موارد دیگر توصیه نمیشود. گوگرد در این آلیاژ نقش براده شکن را ایفا میکند اما کیفیت نهایی سطح ایجاد شده مانند آلیاژ ۴۰۰ بالا نیست.

این آلیاژ تحت استانداردهای زیر قرار دارد:

UNS N04405 ، ASME SB-164 ، ASTM B-164 ، Federal QQ-N-281 ، SAE AMS 4674 ، Military MIL-N-894 ، NACE MR-01-75

مونل ۴۵۰

آلیاژ ۴۵۰ مقاومت به خستگی خوبی از خود نشان میدهد و هدایت گرمایی نسبتاً بالایی دارد. از این آلیاژ برای کندانسورهای آب دریا، صفحات کندانسور، لولههای تقطیر، لولههای مبدل حرارتی و لولهکشی آب شور استفاده میشود.

مونل 500-K

آلیاژ 500-K علاوه بر به ارث بردن مقاومت به خوردگی عالی از آلیاژ ۴۰۰ دارای استحکام و سختی بسیار بالایی است. ویژگیهای تقویت شده این آلیاژ ناشی از افزودن آلومینیوم و تیتانیوم به دو فلز پایه نیکل و مس است که با عملیات حرارتی در شرایط کنترل شده باعث پیدایش ذرات میکروسکوپی در سراسر ماتریس میشود.

آلیاژ 500-K که عملیات پیرسختی روی آن انجام شدهاست دارای گرایش بیشتری به ترک خوردن در تحت تنش-خوردگی در بعضی از محیطها است اما دیگر ویژگیهای مقاومت به خوردگی آن درست مشابه آلیاژ ۴۰۰ است. این آلیاژ در برابر گاز ترش نیز از خود مقاومت نشان میدهد.

وجود ویژگیهایی از جمله مقاومت به خوردگی بالا در برابر جریان سریع آب دریا و استحکام بالا در این آلیاژ باعث شده که به گزینه مناسبی برای شفت پمپهای گریز از مرکز در صنایع دریایی بدل شود.

کاربردهای متداول این آلیاژ عبارتند از: پروانهها و شفت پمپ، Doctor Blade و تراشندهها، مته چاه نفت و قطعات الکترونیکی.

مونل 405-R

آلیاژ 405-R نسخه دیگری از آلیاژ ۴۰۰ است که برای ماشینکاری بهینهسازی شدهاست. این آلیاژ نیکل و مس دارای مقدار کنترل شدهای از گوگرد است تا اجزا مانند براده شکن در ماشینکاری عمل کنند.

این آلیاژ مانند مونل ۴۰۰ دارای مقاومت خوبی در برابر آب دریا، بخارهای داغ و محلولهای نمکی و سوزاننده از خود نشان میدهد. همچنین این آلیاژ نیکل دارای ویژگیهایی مانند قابلیت جوشکاری مناسب و استحکام بالا است. مونل 405-R یک محلول جامد است که تنها با مکانیزمهای بر پایه کار سرد سخت میشود.

میزان کم خوردگی این فلز در جریان سریع آب شور، مقاومت عالی در برابر تنش-خوردگی در آب شیرین و مقاومت آن در برابر اکثر مواد خورنده استفاده گسترده از آن را در صنایع دریایی توجیه میکند.

مونل ۵۰۲

آلیاژ ۵۰۲ مقاومت خوبی در برابر خزش و اکسیداسیون از خود نشان میدهد. امکان ایجاد اشکال متفاوت با این آلیاژ وجود دارد و قابلیت ماشینکاری آن همانند فولادهای آستنیتی است.

شماره این آلیاژ در UNS برابر است با N05502 .