زنگزدگی نوعی خوردگی است که باعث ایجاد رنگ نارنجی یا قهوهای روی سطح فلز، بهویژه آهن و فولاد، میشود. این پدیده در اثر واکنش فلز با اکسیژن و رطوبت هوا رخ داده و بهمرور زمان موجب کاهش استحکام، آسیب به ظاهر و تضعیف ساختار فلز میگردد. از آنجایی که زنگزدگی میتواند عمر مفید مقاطع فولادی را بهشدت کاهش دهد، شناخت روشهای پیشگیری و حذف آن—مانند استفاده از پوششهای محافظ، رنگهای ضدزنگ، گالوانیزهکردن، نگهداری مناسب و پاکسازی دورهای—برای افزایش دوام و ایمنی سازهها ضروری است.

زنگ زدگی آهن چگونه اتفاق می افتد؟

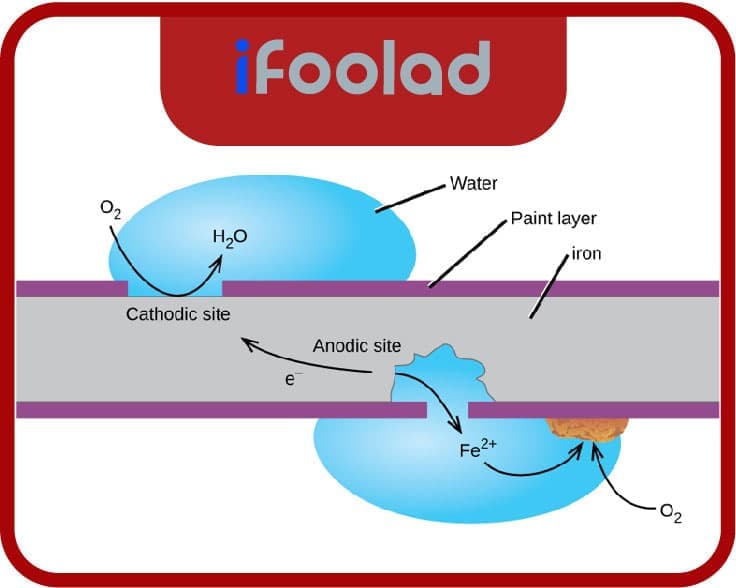

زنگ نوعی خوردگی است که در هنگام واکنش آهن با اکسیژن و آب روی سطوح فلزی ایجاد میشود. واکنش شیمیایی که باعث زنگزدگی میشود اکسیداسیون نامیده میشود. فرآیند اکسیداسیون فلز را میخورد و آثار قابلمشاهدهای را بهصورت لکه یا پوسته روی سطح فلز ایجاد میکند. هنگامیکه فلز در معرض هر نوع رطوبت، حتی رطوبت هوا، قرار میگیرد، اتمهای آهن موجود در فلز با مولکولهای اکسیژن موجود در هوا واکنش میدهند و اکسید آهن را تشکیل میدهند که به نام زنگ نیز شناخته میشود. زنگزدگی میتواند روی هر فلز حاوی آهن ازجمله فولاد، آهن و چدن رخ دهد. سرعت ایجاد زنگ در سطوح فلزی به سطح رطوبت، میزان اکسیژن موجود و همچنین نوع فلز بستگی دارد.

راه های جلوگیری از زنگ زدن آهن

قرار گرفتن در شرایط فضای باز خطر زنگ زدن را افزایش خواهد داد، بهخصوص اگر آبوهوا بارانی یا مرطوب باشد. مهمترین راه های جلوگیری از زنگ زدن آهن عبارتاند از:

- استفاده از آلياژهاي مقاوم در برابر زنگ (مثل استنلس استیل)

- بهبود شرایط و مشخصههای طراحی قطعات و سازه

- پوشش حفاظتی (مشابه فولاد گالوانیزه)

- پوشش آلی

- پوششهای پودری

- حفاظت کاتدی

- تعمیر و نگهداری منظم

- جلوگیری از زنگ زدن فلزات با رنگ کردن

- جلوگیری از زنگ زدن فلزات با روکشهای پلاستیکی

- جلوگیری از زنگ زدگی فلزات با پوشش کادمیم

- جلوگیری از زنگ زدگی فلزات با پوشش قلع

استفاده از آلياژهاي مقاوم در برابر زنگ زدن (آهن زنگ نزن یا استنلس استیل)

محبوبترین ماده مقاوم در برابر زنگ زدن، فولاد ضد زنگ یا همان استنلس استیل است. فولاد ضد زنگ حاوی حداقل 11 درصد کروم است که این عامل باعث تشکیل یک فیلم محافظ از اکسید کروم بر روی سطح فلز میشود که بهعنوان یک سپر در برابر زنگزدگی عمل میکند. فیلم محافظ در صورت آسیب دیدن دوباره شکل خواهد گرفت. مقاومت به خوردگی را میتوان با افزودن نیکل نیز افزایش داد. بنابراین، فولادهای ضد زنگ که بهترین نوع فولاد برای مقاومت در برابر خوردگی هستند از مقدار قابلتوجهی کروم و نیکل ساخته شدهاند.

بهبود شرایط و مشخصههای طراحی قطعات و سازه

ملاحظات مربوط به کنترل خوردگی در مرحله طراحی سازه و قطعات آغاز میشود. اگر قطعه برای استفاده در محیطی طراحی شده باشد که مستعد خوردگی است، تولیدکنندگان باید متناسب با میزان خوردگی محیط و کاربرد موردنظر محصولات و قطعات موردنیاز مشتری را تولید کنند.

بهعنوانمثال، قطعاتی که در معرض عناصر خوردگی قرار میگیرند باید بهجای جمعآوری آب و رطوبت بر روی سطح آنها، قابلیت خروج این مواد از سطح را داشته باشند. برای کاهش خوردگی، طراحان باید شکافهای باریکی را که باعث ورود هوا یا مایعات میشوند را از بین ببرند. همچنین در طی ساخت محصولات باید از به وجود آمدن حفرهها اجتناب کرد.

پوشش حفاظتی

پوششها میتوانند با عمل بهعنوان یک مانع فیزیکی بین قطعات فلزی و عناصر اکسیدکننده در محیط، لایهای از حفاظت در برابر خوردگی را ایجاد کنند. یکی از روشهای رایج، گالوانیزه کردن است که در آن تولیدکنندگان سطح فولاد را با لایه نازکی از فلز روی پوشش میدهند. انواع ورق گالوانیزه به این روش تولید میشوند و خواص مقاوم به خوردگی بسیار بهتری نسبت به ورقهای پرکاربرد دیگر ازجمله ورق سیاه دارند. به همین دلیل، قیمت ورق گالوانیزه در همه ضخامت ها گران تر از قیمت ورق آهن در ضخامت های مشابه است.

این فرآیند گالوانیزه کردن به دو صورت غوطهوری داغ و گالوانیزه سرد یا الکتروگالوانیزه انجام میشود. لایه روی بهعنوان یک پوشش فداشونده عمل کرده و مانع از نفوذ بیشتر مواد خورنده به داخل ساختار فلز میشود.

پوششهای آلی

پوششهای آلی مانند رنگ، یک راه مقرونبهصرفه برای جلوگیری از زنگ زدن آهن است. پوششهای آلی با ضخامت بین ۱۵ تا ۲۵ میکرون یک مانع بسیار خوب در برابر عناصر خورنده تشکیل میدهند. ضمن اینکه، پوششهای مبتنی بر روغن نیز برای جلوگیری از نفوذ آب و اکسیژن ایدئال هستند.

پوششهای پودری

پوشش پودری یکی دیگر از راههای مؤثر برای جلوگیری از زنگ زدن آهن و قطعات فولادی است. پودرها که شامل آکریلیک، پلیاستر، نایلون، وینیل، اپوکسی و اورتان میشوند، معمولاً با استفاده از یک فرایند اسپری الکترواستاتیک بر روی سطح اعمال میشوند. قطعه هدایتکننده الکتریکی با یک پودر شارژ شده و سپس بهصورت غیر هدایتکننده پاشیده میشود. ذرات شارژ شده بر روی سطح فلز جذب شده و به سطح آن میچسبند. جسم در آون داغی قرار میگیرد که باعث میشود ذرات در یک فیلم پیوسته نفوذ کند. ضخامت این فیلم بهطورمعمول بین ۲۵ تا ۱۲۵ میکرومتر است.

حفاظت کاتدی

با اعمال یک جریان الکتریکی مخالف به سطح فلز میتوان از خوردگی آن جلوگیری کرد. یکی از روشهای حفاظت کاتدی ایجاد جریان الکتریکی برای غلبه بر یک جریان بخش خورنده در قسمتی از فلز است. روش دیگر استفاده از یک آند فداشونده است بدینصورت که با اتصال یک فلز کوچک واکنشی رخ خواهد داد که یونهای فلزی از قسمت با غلظت بیشتر به قسمت با غلظت کمتر جریان خواهند یافت و خوردگی به کمترین میزان خود میرسد.

تعمیر و نگهداری منظم

تعمیر و نگهداری منظم سطوح فلزی بهمنظور جلوگیری از تشکیل زنگ و متوقف کردن روند پیشروی آن توصیه میشود. حذف هر نوع زنگزدگی چه بهصورت موضعی و چه بهصورت عمیق و پراکنده لازم و ضروری است. برای مناطق کوچک میتوان از یک برس فلزی استفاده کرد. بعد از هر نوع آلوده شدن سطح میبایست از آب گرم و صابون استفاده شود و درنهایت یک پوشش مقاوم در برابر زنگ بر روی سطح اعمال شود.

جلوگیری از زنگ زدگی فلزات با رنگ کردن

برای این منظور بهتر است ابتدا یک لایه ضد زنگ بهعنوان رنگ آستر بر روی سطح اعمال شده و سپس در مرحله بعد، با رنگ کردن از زنگزدگی بیشتر جلوگیری شود. در این مرحله ابتدا سنباده زبر سپس سنباده نرم روی سطوح فلزی میکشند و سپس سطوح فلزی را با رنگ اصلی طی دو مرحله رنگآمیزی میکنند. مرحله اول با رنگ رقیقتر و مرحله دوم با رنگ غلیظتری انجام میشود.

جلوگیری از زنگ زدگی فلزات با روکشهای پلاستیکی

در این روش از یک پوشش خمیری استفاده میشود که بهوسیلهی چسب مخصوص بر روی فلزات را چسبانده میشود.

جلوگیری از زنگ زدگی فلزات با پوشش کادمیم

از این پوشش برای پیچ و مهرهها و قطعات و بدنه هواپیما و کشتی استفاده میشود. این پوشش مقاومت خوبی در محیط طبیعی نسبت به محیطهای صنعتی دارد. همچنین استفاده از این پوشش در آبوهوای مناطق گرمسیر بسیار رایج است.

جلوگیری از زنگ زدگی فلزات با پوشش قلع

از اکسید قلع در صنعت کنسروسازی استفاده میشود؛ زیرا اکسید قلع در برابر اسیدها و نمکها مقاوم است. در مواردی که خوردگی اجتنابناپذیر است از این روش استفاده میشود.

برای جلوگیری از زنگ زدن میلگردها چه باید کرد؟

میلگردها نقش مهمی در ساخت یک ساختمان دارند. درواقع میلگرد برای ایجاد مقاومت در برابر نیروی کششی وارده به ساختمانهای بتنی به کار می¬رود. برای جلوگیری از زنگ زدگی میلگرد باید آنها را در مکانهای تمیز و با کمترین میزان رطوبت انبار کرد. ضمن اینکه، این مقاطع نباید بر روی زمین قرار گیرند و برای انبار کردن آنها حتما از پایههای چوبی استفاده شود تا بالاتر از سطح زمین که حاوی رطوبت است قرار گیرند.

یکی دیگر از روشهای ارزان و ساده برای جلوگیری از زنگ زدن میلگرد، روشها، رنگآمیزی است. برای این کار ابتدا سطح میلگرد باید بهخوبی تمیز شده و سپس رنگ روی سطح آن اعمال شود. یکی از بهترین شیوههای تمیز کردن میلگرد، سند بلاست یا ماسه پاشی روی آن است تا تمامی برادهها از روی آن پاک شوند. استفاده از میلگردهای گالوانیزه، استیل، اپوکسی و کامپوزیتی از دیگر راههای افزایش عمر سازههای بتنی است؛ چراکه این مواد مقاومت به خوردگی بسیار بهتری نسبت به میلگردهای ساده فولادی دارند.

جمعبندی

همانطور که در بالاتر اشاره شد، در محیطهای خورنده باید از فولادی استفاده کرد که به روشهای مختلف در برابر اکسید شدن مقاوم شده باشد. استفاده از استنلس استیل یا همان فولاد ضد زنگ، فولاد گالوانیزه، ورقهای رنگی و فولادهایی با پوشش ضد خوردگی ازجمله این موارد هستند. اما هرکدام از این موارد با توجه به ویژگیهایی که دارند متناسب با شرایط خاصی هستند و نمیتوان آنها را بهجای یکدیگر به کار برد. برای انتخاب بهترین متریال ضد خوردگی متناسب با پروژه خود، میتوانید با کارشناسان آی فولاد با شماره تلفن 02142214 تماس بگیرید و از آنها مشاوره بگیرید.