فولادهای عملیات حرارتی پذیر به دستهای از فولادها گفته میشود که تنها با اعمال یک سیکل گرمایش و سرمایش موسوم به عملیات حرارتی، تغییرات فازی و تغییرات خواص برای فولاد مورد نظر حاصل شده، بدون اینکه تغییراتی در ترکیب شیمیایی این نوع فولادها ایجاد شود.

عملیات حرارتی بر روی فولادها به منظور بهبود خواصی نظیر چقرمگی، ماشین کاری، سختی ، فرم پذیری ، حذف تنشهای باقیمانده، مقاومت به سایش و پالایش دانهها انجام میگیرد که چهار نوع اصلی عملیات حرارتی را شامل میشوند: 1) عملیات آنیلینگ ، 2) نرماله کردن ، 3) سخت کاری و 4) عملیات کوئنچ-تمپر که از آن تحت عنوان عملیات رسوب سختی نیز یاد میشود.

فولادهای عملیات حرارتی پذیر در مقایسه با سایر انواع فولادها دارای مقدار بیشتری از عنصر کربن به منظور دستیابی به سختی مطلوب میباشند. از آنجایی که عمق سختی مهمترین معیار برای قطعات دارای مقطع ضخیم میباشد، این قطعات را میتوان از فولادهای عملیات حرارتی پذیر تولید کرد. فولادهای عملیات حرارتی پذیر غیر آلیاژی تنها برای قطعات با ماطع کوچک به کار برده میشوند در حالیکه برای قطعات با مقاطع ضخیم، همگن بودن توزیع سختی به مقدار آلیاژهای موجود در این نوع فولادها بستگی دارد که در این رابطه، تغییرات توزیع سختی از طریق نتایج حاصل از آزمایش جومینی قابل دستیابی است.

انواع فولاد عملیات حرارتی پذیر

فولادهای عملیات حرارتی پذیر بر اساس ترکیب شیمیایی آنها به چهار گروه زیر تقسیم بندی میشوند:

1- فولادهای عملیات حرارتی پذیر غیر آلیاژی

عمق سختی برای فولادهای عملیات حرارتی پذیر غیر آلیاژی در حدود 3-4 میلیمتر است درحالیکه این عمق در فولادهای عملیات حرارتی پذیر آلیاژی به 10-12 میلیمتر میرسد. همچنین مطلوبتر است که از فولادهای عملیات حرارتی پذیر با درصد کربن بالا و درصد پایین از منگنز استفاده شود چراکه در مقایسه با نوع درصد منگنز بالا، ریسک ترک برداشتن کمتری را جهت سخت کاری، خصوصا سخت کاری القایی به همراه دارند. کاهش ریسک ترک برداشتن ارتباط تنگاتنگی با ساختار دانههای ریز ماده دارد.

در نوع غیر آلیاژی، با افزایش درصد کربن، فولاد مقاومت بیشتری را از خود در مقابل عملیات حرارتی نشان میدهد. در این نوع، برای مقاطع با قطر 16 میلیمتر، استحکام تسلیم حدود 370 مگاپاسکال (برای 0/25 درصد کربن) تا 570 مگاپاسکال (برای 0/5 درصد کربن) گزارش شده است که حدود 50-80 مگاپاسکال کمتر از مقاطع با قطر 16-40 میلیمتر میباشد.

2- فولادهای عملیات حرارتی پذیر منگنز دار

در نوع منگنز دار، افزایش درصد منگنز موجب میشود که فولادهای عملیات حرارتی پذیر 30Mn4 و 40Mn4 دارای سختی و استحکام تسلیم در حد و اندازه فولاد C60 از خود ارائه دهند.

3- فولادهای عملیات حرارتی پذیر کروم دار

در نوع کروم دار، عنصر کروم موجب افزایش سختی پذبری این نوع فولاد شده و همچنین خاصیت پلاستیسیته را در آن افزایش میدهد. به عنوان مثال، حداقل استحکام تسلیم 700 مگاپاسکال در محدوده قطر 16-40 میلیمتر برای فولاد 40Cr4 گزارش شده است.

4- فولادهای عملیات حرارتی پذیر کروم-مولیبدن دار

همچنین مولیبدن نیز سختی پذیری را به نسبت بسیار بیشتری در مقایسه با کروم در این نوع فولادها افزایش میدهد.

فولاد mo40 ، از فولادهای عملیات حرارتی پذیر است. درباره آن بیشتر بدانید.کاربرد فولاد عملیات حرارتی پذیر در صنعت

1- فولاد CK45:

فولاد ck45 در قطعات حاوی کرنش و دارای ابعاد بالا و همچنین قطعات با اشکال پیچیده در ساخت وسایل نقلیه و ماشین آلات مهندسی مورد استفاده قرار میگیرند.

2- فولاد C45:

این نوع فولاد که دارای استحکام کششی متوسطی است در شرایط نرماله کردن و یا نورد گرم ساخته میشود که دارای سختی برینل حدود 170-210 و استحکام کششی حدود 570-700 مگاپاسکال میباشد. فولاد C45 دارای قابلیت ماشین کاری مناسب، جوشپذیری خوب، استحکام کششی و خواص ضربهای بالا در هر دو حالت نرماله و یا نورد گرم است.

این نوع فولادها قابلیت سختکاری نفوذی کمی دارند و فقط مقاطعی با اندازه حدود 60 میلیمتر برای عملیات تمپر مناسب میباشند. با این حال میتوان در شرایط نرماله یا نورد گرم، با استفاده از سخت کاری شعلهای و یا القایی، سختی سطح آنها را با کنترل فاکتورهایی نظیر اندازه قطعات، نوع عملیات و محیط خنک کننده، در محدوده 60-54 HRC قرار داد.

3- فولاد 30CrNiMo8:

این نوع فولاد یک فولاد سازهای با قابلیت سختی پذیری متوسط برای مصارف قطعات سنگین طراحی شده است و دارای خواصی از جمله الاستیسیته بالا و استحکام نزدیک به 1560 مگاپاسکال در قطرهای کم میباشد. در صورت سخت کاری این نوع فولاد، سختی آن تا حدود 248 HRB افزایش مییابد.

همچنین این فولاد به دلیل مقاومت در برابر بارهای متناوب و ضربهای شناخته میشود. به علاوه اگرچه این فولاد جهت جوشکاری مناسب نمیباشد اما با پیش گرم کردن مناسب، میتوان آن را جوشکاری کرد.

از این نوع فولا جهت مصارفی چون اجزای تحت فشار با مقاطع بزرگ، عملکرد بهینه در قطعات تحت تنش دینامیکی شدید و قطعاتی که نیاز به استحکام و چقرمگی بالایی دارند، استفاده میشود.

4- فولاد 34CrMo4:

فولادهای سری Cr-Mo به دلیل خواص عالی حاصل از فرآیند عملیات حرارتی، مانند سختی پذیری مطلوب، جذب شوک ، مقاومت در برابر خوردگی خوب و تمایل کم به تردی حاصل از عملیات تمپر، بسیار مورد استفاده قرار میگیرند. با توجه به این خواص برتر ، این نوع یکی از فولادهای سری Cr-Mo است که همیشه به عنوان پایه مته مورد استفاده قرار میگیرد.

در سالهای اخیر ، ابزارهای حفاری در محیط هایی نظیر چاههای نفت و گاز طبیعی با گوگرد بالا و دمای بالا، آسیب پذیر بودهاند، که منجر به خوردگی یا حتی شکستگی آنها شده و در نتیجه خسارات اقتصادی زیادی را به همراه دارند.

در نتیجه این نوع فولادها وقتی با مواد نانوکریستالی که به دلیل عملکرد عالی در بسیاری از مناطق مانند مقاومت مکانیکی ، مقاومت در برابر سایش و مقاومت در برابر خوردگی ، مورد توجه بسیاری قرار گرفته اند، توسط فرایند ساچمه زنی پوشش داده شوند، خواص سایشی و خوردگی آنها بهبود یافته و میتوانند در محیط های یاد شده به خوبی به کار برده شوند.

5- فولاد 41Cr4:

این نوع فولاد در ساخت میلههای کوئنچ-تمپر و زمانی که استحکام کمتری از فولاد 4140 نیاز باشد، به کار برده میشود. همچنین این نوع فولاد جهت سختکاری القایی تا سختی حدود 52 HRC مناسب میباشد.

فولادهای 41Cr4 میتوانند توسط فرایندهای شکلدهی سرد و با نرخ شکلدهی پایین یا متوسط و تحت فرایندهای یک مرحلهای یا چند مرحلهای جهت کاربردهایی نظیر ساخت پیچهای معمولی و پیچهای با استحکام نوع 8/8 در محدوده بعد ضخامت مورد استفاده قرار گیرند.

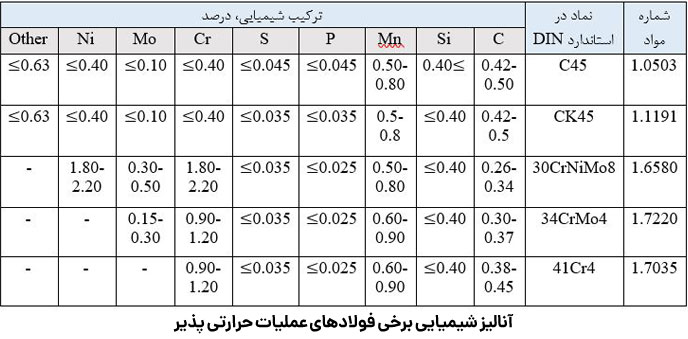

آنالیز شیمیایی فولادهای عملیات حرارتی پذیر

تفاوت فولاد C45 و CK45 چیست ؟

در نام گذاری فولادها بر حسب آنالیز آنها، از حرف C که نماد کربن است در تمام آنها استفاده میشود. حال اگر آنالیز فولاد مقدار فسفر و گوگرد را کمتر از 0.045 نشان دهد، اصطلاحا به آن فولاد"کیفی" گویند و هیچ حرفی بعد از حرف C به کار برده نمیشود. اما وقتی آنالیز مقدار فسفر و گوگرد را کمتر از 0.035 نشان دهد، اصطلاحا به آن فولاد"نجیب" گویند و از حرف K بعد از حرف C استفاده میشود. بنابراین با توجه به جدول آنالیز آورده شده در بالا، فولاد CK45 به دلیل اینکه مقدار فسفر و گوگرد آن کمتر از 0.035 است از نوع نجیب و فولاد C45 از نوع کیفی است و تنها تفاوت این دو فولاد در همین مورد است.

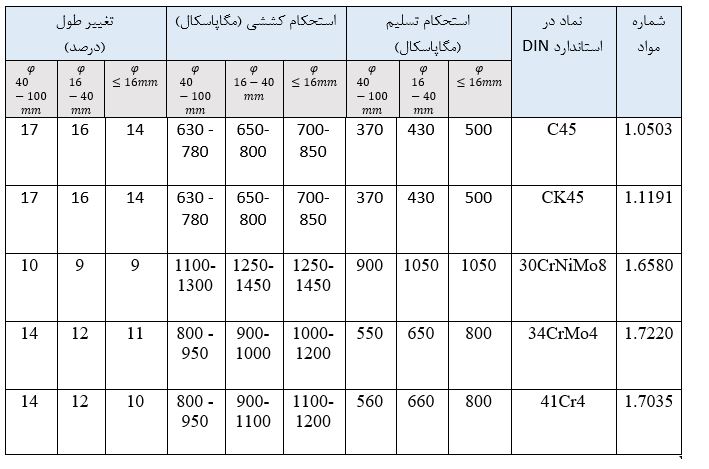

خواص مکانیکی فولاد عملیات حرارتی پذیر

خواص مکانیکی برخی از این فولادها بعد از عملیات کوئنچ-تمپر در جدول زیر آورده شده است:

تاثیر برخی پارامترها بر فولاد عملیات حرارتی پذیر

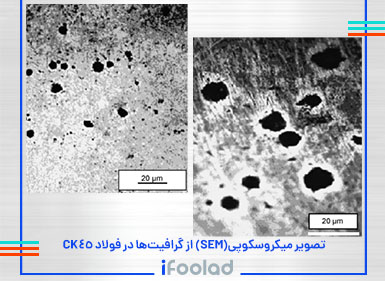

تاثیر دمای آنیل بر گرافیتها در فولاد CK45 :

با ثابت نگه داشتن دمای حل سازی و در عوض کاهش دمای مرحله دوم عملیات حرارتی، تعداد گرافیتها افزایش یافته و در مقابل، اندازه آنها کاهش مییابد که این امر میتواند مربوط به فعال شدن مناطق بیشتر و همچنین کاهش ضریب نفوذ کربن به دلیل کاهش دما باشد.

تصاویر زیر به خوبی ارتباط بین دمای آنیل و اندازه و تعداد گرافیتها را نشان میدهند که تصویر سمت راست مربوط به انجام عملیات در دمای 750 درجه سانتیگراد به مدت 7 ساعت و تصویر سمت چپ مربوط به عملیات آنیل در دمای 800 درجه سانتیگراد به مدت 8 ساعت می باشد.

تاثیر افزودن برخی عناصر و ترکیبات:

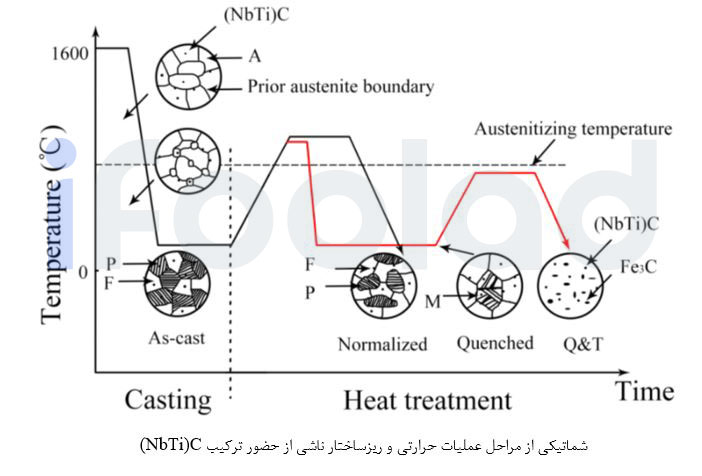

فولاد CK45 وقتی با افزودن برخی ترکیبات نظیر c (NbTi) مورد اصلاح قرار گیرد، خواص مکانیکی به مراتب بهتری تحت عملیات حرارتی های مختلف نسبت به حالت قبل از اصلاح از خود نشان میدهد. در عملیات نرماله کردن، نانوذرات (NbTi)C تاثیر بسیار چشمگیری در رشد دانههای آستنیتی داشته در صورتی که این نانوذرات در عملیات کوئنچ-تمپر ، موجب کاهش ضریب نفوذ کربن شده و با تشکیل ترکیب fe3c ، بازیابی و تبلور مجدد فاز فریت را به تاخیر میاندازد.

تاثیر شرایط آستمپر کردن:

در فولاد عملیات حرارتی پذیر 30CrNiMo8که در استاندارد AISI به فولاد 4340 معروف است،کاهش دمای آستمپرینگ موجب افزایش در هر دو مقدار سختی و چقرمگی میشود که ناشی از شکلگیری مقادیر زیای از فاز بینیت پایینی در ظول مارتنزیت میباشد. این امر ناشی از کاهش دمای شروع تشکیل بینیت و مارتنزیت درنتیجهی کاهش دمای آستمپرینگ میباشد که ترکیبی مطلوب از خواص مکانیکی بهینه را به دست میدهد. همچنین این فولاد وقتی تحت زمان 30 دقیقه آستمپر میشود به دلیل تشکیل مقدار زیادی مارتنزیت، دارای سختی بیشتر و وقتی به مدت زمان 60 دقیقه آستمپر شود، چقرمگی بهتری را به دلیل تشکیل بینیت بیشتر از خود نشان میدهد.

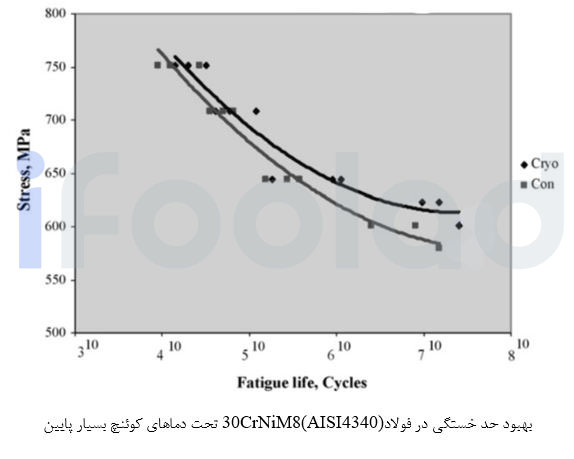

تاثیر دماهای بسیارپایین (زیر صفر درجه سانتیگراد):

فولاد عملیات حرارتی پذیر 30CrNiM8(AISI4340) وقتی تحت عملیات حرارتی قرار گرفته و در دماهای بسیار پایین موسوم به cryogenic treatment که در اینجا دمای 196- درجه سانتیگراد و زمان 24 ساعت لحاظ شده است، کوئنچ میشود، باعث میشود که مقدار آستنیت باقیمانده کاهش پیدا کرده و در نتیجه سختی به دلیل افزایش مقدار مارتنزیت، افزایش مییابد. همچنین این دمای بسیار پایین موجب کاهش در انرژی ضربهای شده و معیارهای شکست نگاری صفحات برشی کمتری را به دلیل جذب انرژی کمتر، نشان میدهند. از دیگر نتایج به دست آمده میتوان به بهبود حد خستگی این نوع فولاد اشاره کرد که به دلیل افزایش سختی و استحکام ناشی از به کارگیری دمای بسیار پایین جهت کوئنچ میباشد.