فولاد زنگ نزن داپلکس ( استنلس استیل داپلکس) یکی از گریدهای پرکاربرد از خانواده فولادهای زنگ نزن است. داپلکس به نسبت دیگر گریدهای استنلس استیل، استحکام و مقاوت بسیار بالایی در برابر نیروها دارد. از سویی دیگر مقاومت بالایی نیز نسبت به خوردگی نشان میدهد که آن را برای شرایطی که هم نیاز به استحکام وجود دارد و هم تحت عوامل خوردگیست، مناسب میکند. برای مثال استفاده از این گرید فولاد زنگ نزن در سازههای آب شور و یا ساختار بیرونی کشتیها بسیار متداول است.

در ادامه درباره انواع گریدهای این استنلس استیل و کاربردها و ویژگیهای آن بیشتر توضیح داده شده است. با آی فولاد همراه باشید.

انواع فولادهای زنگ نزن داپلکس

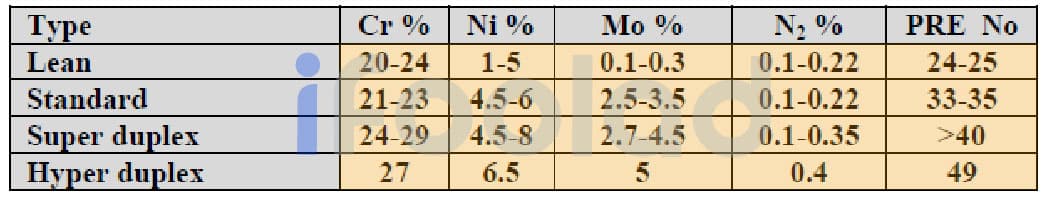

استنلس استیل داپلکس مدرن را میتوان به چهار گروه تقسیم کرد، جدول زیر ترکیب شیمیایی این 4گروه را نشان میدهد.

فولاد زنگ نزن داپلکس Lean

داپلکس Lean مانند 2304 است که حاوی هیچگونه عنصر Mo نیست. آلیاژ Lean 2304 برای رقابت در درجه اول با درجه آستنیتی AISI 316 تولید شده است، اما با دو برابر مقاومت قابل توجهی بهتر در برابر خوردگی تنشی. قابلیت جوشکاری فولاد زنگ نزن داپلکس 2304 به طور کلی هنگام استفاده از فلز پرکننده کمی بیش از حد آلیاژ شده خوب است.

فولاد زنگ نزن استاندارد داپلکس

این فولاد زنگ نزن تجاری داپلکس غالب است که در دهه 1970 توسعه یافته است، اما بعداً با افزایش سطح نیتروژن برای بهبود قابلیت جوشکاری بهینه سازی شد. PRE 2205 در حدود 33-35 است و منجر به مقاومت در برابر خوردگی موضعی بین درجه آستنیتی AISI 317 و آلیاژهای فوق آستنیتی دارای 6-5درصد مولیبدن میشود. قابلیت جوش پذیری این درجه خوب است، اما پر کننده بیش از حد با محتوای نیکل افزایش یافته، به عنوان مثال 2209، به طور معمول برای خواص فلز بهینه جوش مورد نیاز است.

فولاد زنگ نزن فوق داپلکس

این گریدهای استنلس استیل داپلکس برای مقاومت در برابر محیط های بسیار تهاجمی برای رقابت با آلیاژهای پایه فوق آستنیتی و نیکل تولید شده اند. 2507 به دلیل محتوای زیاد مولیبدن و نیتروژن، PRE 42-43 دارد و از مقاومت مکانیکی بالا در برابر خوردگی در محیط های بسیار تهاجمی مانند اسیدهای حاوی کلرید برخوردار است. در نتیجه محتوای آلیاژ بالا، خطر بارندگی فازهای بین فلزی، محدود کردن ورودی حرارت و دمای بین پاس هنگام جوشکاری چند گذر وجود دارد. پرکننده بیش از حد همسان با افزایش محتوای نیکل مورد نیاز است، به عنوان مثال 2509، برای جبران پارتیشن بندی عناصر برای مقاومت در برابر خوردگی مطلوب است.

فولاد زنگ نزن هایپر داپلکس

این گرید از استنلس استیل داپلکس به عنوان مکمل 2507 با افزایش قدرت برای استفاده در شرایط حتی سخت تر، مانند آب دریا ، محلول های کلرید اسیدی و اسیدهای آلی، تولید شد. SAF2707 HD را میتوان با سیم پرکننده مطابق از نوع ISO2795L جوش داد. به دلیل محتوای آلیاژ بالا، آلیاژهای داپلکس بیش از حد نسبت به گریدهای فوق داپلکس نسبت به بارش فاز ثانویه حساس تر هستند.

ویژگی ها

- مقاومت خوب در برابر انواع خوردگیها اعم از خوردگی یکنواخت، شیاری، تنشی، خستگی و حفره ای

- استحکام مکانیکی بالا

- مقاومت در برابر سایش

- مقاومت در برابر اعمال بارهای متناوب و خستگی

- جذب انرژی بالا

- ضریب انبساط حرارتی کم

- خواص جوشکاری خوب (متداولترین روشهای جوشکاری قوس مانند جوشکاری قوس تنگستن گاز (GTAW یا TIG)، جوشکاری قوس فلزی گاز (GMAW یا MIG / MAG)، جوشکاری قوس فلزی محافظ (SMAW یا MMA)، جوشکاری قوس غوطه وری (SAW)، جوشکاری قوس هستهای شار ( FCAW) برای فولادهای زنگ نزن را میتوان با نتایج خوب استفاده کرد.)

اگر به مطالعه درباره انواع فولادهای زنگ نزن علاقمندید، مطالعه مقاله آهن زنگ نزن چیست میتواند به شما کمک کند.

کاربرد فولاد زنگ نزن داپلکس

فولاد زنگ نزن داپلکس مدرن سالهاست که در بازار وجود دارد، از جمله گرید استنلس استیل سوپر داپلکس که حدود 10 سال پیش ساخته شده است. به دلیل ساختار بسیار ریزدانه، آلیاژ نیتروژن و مخلوط فریت و آستنیت، مقاومت مکانیکی فولاد زنگ نزن داپلکس ها بسیار زیاد است.

از فولاد زنگ نزن داپلکس میتوان در بسیاری از محیط های خورنده در محدوده دمایی منفی 500 درجه تا کمتر از 300 درجه سلسیوس در کلرید حاوی محیط فرآیند یا آب خنک کننده در صنعت تصفیه و صنایع پتروشیمی استفاده کرد.

حتی در غلظت های بسیار کم، یون های کلرید تهاجمی در صورت انتخاب ماده نامناسب ممکن است باعث شکست سریع شوند. ترک خوردگی ناشی از تنش و خوردگی کلرید یک فرم سریع خوردگی است و میتواند باعث ایجاد مشکلات شدیدی در کارخانه های فرآوری هیدروکربن در تجهیزات مانند مبدل های حرارتی شود.

فولادهای زنگ نزن آستنیتی استاندارد سری AISI 300 در محیطهای حاوی کلرید بالای 60 درجه سانتیگراد به خوردگی تنشی حساس هستند. این امر استفاده از این فولادها را محدود میکند زیرا بسیاری از مبدلهای حرارتی در صنایع فرآیندی در دماهای بالاتر کار میکنند.

مشاهده شد که مبدلهای حرارتی مهمترین تجهیزات هستند و استنلس استیل داپلکس در بیشتر موارد به عنوان اولین اقدام متقابل برای مبارزه با این شکل از خوردگی انتخاب میشوند. در مورد دو برابر شدن مقاومت در برابر خوردگی حفره، آلیاژها مانند آلیاژهای آستنیتی قابل مقایسه مقاوم هستند.

به طور کلی فولادهای زنگ نزن داپلکس در صنعت خمیر کاغذ و کاغذسازی، نمک زدایی، تمیز کردن گازهای دودکش دار، مخازن بار و سیستم های لوله در تانکرهای شیمیایی، سیستمهای آب دریا، دیوارهای آتش نشانی و دیوارههای انفجاری در سکوهای دریایی، پلها، اجزای طراحی سازه، مخازن ذخیره سازی، مخازن تحت فشار، مبدلهای حرارتی، آب بخاری، روتور، پروانه و شافت، میلههای تقویت کننده برای سازه های بتونی کاربرد دارند.

ترکیب شیمیایی و خواص مکانیکی فولاد زنگ نزن داپلکس

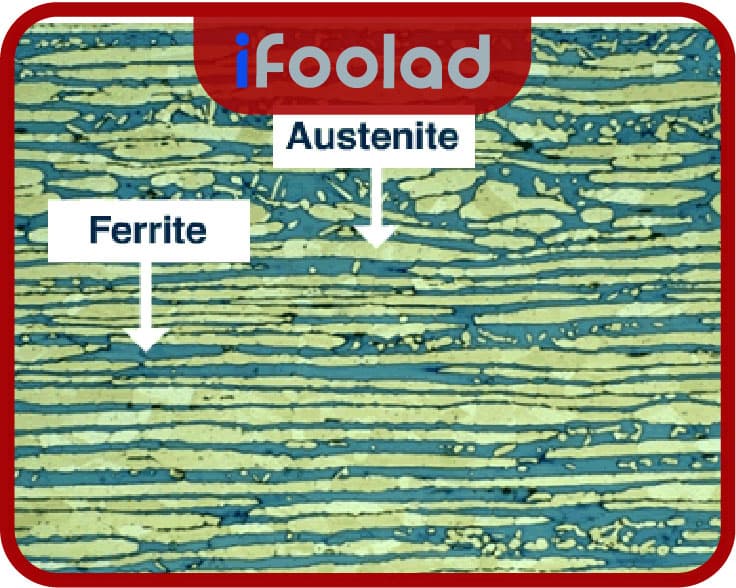

همانطور که گفته شد، فولادهای زنگ نزن داپلکس خانوادهای از فولادهای زنگ نزن هستند. این گریدها را گریدهای داپلکس یا ( آستنیتی-فریتیک) مینامند زیرا ساختار متالورژی آنها از دو فاز آستنیت (شبکه مکعب صورت محور) و فریت (شبکه مکعب بدن محور) به نسبت تقریبی تشکیل شده است. تصویر، فاز آستنیتی زرد را به عنوان "جزایر" نشان میدهد که توسط فاز فریتی آبی احاطه شدهاند.

هنگامی که فولاد زنگ نزن داپلکس ذوب میشود، از فاز مایع به یک ساختار کاملاً فریتی جامد میشود. با سرد شدن مواد تا دمای اتاق، حدود نیمی از دانههای فریتیک به دانه های آستنیتی ("جزایر") تبدیل میشوند. نتیجه این میکرو ساختار تقریباً 50٪ آستنیت و 50٪ فریت است.

تفاوت اصلی در ترکیب، در مقایسه با فولاد زنگ نزن آستنیتی این است که دو طرف فولادها دارای محتوای کروم بالاتر، 28-20 درصد هستند. مولیبدن بالاتر تا 5 درصد، نیکل پایین تر تا 9 درصد و 0.5 تا 5 درصد ازت. ساختار داپلکس ترکیبی از خصوصیات جذاب را به این خانواده از فولادهای زنگ نزن می دهد:

مقاومت:

فولادهای زنگ نزن داپلکس تقریباً دو برابر فولادهای زنگ نزن آستنیتی یا فریتی معمولی استحکام دارند.

چقرمگی و شکل پذیری:

فولادهای زنگ نزن داپلکس از مقاومت و شکل پذیری قابل توجهی بهتر از گریدهای فریتی برخوردار هستند. با این حال، آنها به مقادیر عالی درجه آستنیتی نمی رسند.

مقاومت در برابر خوردگی:

مانند تمام فولادهای زنگ نزن، مقاومت در برابر خوردگی بیشتر به ترکیب فولاد زنگ نزن بستگی دارد. برای حفره های کلرید و مقاومت در برابر خوردگی شکاف، محتوای کروم، مولیبدن و نیتروژن آنها مهمترین است. درجه های فولاد زنگ نزن داپلکس دارای طیف وسیعی از مقاومت در برابر خوردگی هستند.

مقاومت در برابر ترک خوردگی در برابر تنش:

فولادهای زنگ نزن داپلکس مقاومت بسیار خوبی در برابر خوردگی در برابر فشار خوردگی (SCC) نشان می دهند، خاصیتی که آنها از طرف فریتیک به ارث برده اند. خوردگی تنشی در شرایط خاص (کلریدها، رطوبت، دمای بالا) برای آستنیتیک های استاندارد مانند انواع 304 و 316 میتواند یک مشکل باشد.

هزینه:

فولادهای زنگ نزن داپلکس دارای محتوای نیکل و مولیبدن پایینتر از نمونههای آستنیتی خود هستند که از مقاومت در برابر خوردگی مشابهی برخوردار هستند. به دلیل محتوای آلیاژی کمتر، فولادهای زنگ نزن داپلکس میتوانند هزینه کمتری داشته باشند، به خصوص در زمان اضافه شارژ آلیاژهای زیاد.

بعلاوه، ممکن است به دلیل افزایش مقاومت تسلیم در مقایسه با فولاد زنگ نزن آستنیتی، کاهش ضخامت مقطع فولاد زنگ نزن داپلکس ممکن باشد. این ترکیب میتواند منجر به صرفه جویی در هزینه و وزن قابل توجهی در مقایسه با محلول در فولادهای زنگ نزن آستنیتی شود.

برای فرایند بازپخت در صورت لزوم ساختار داپلکس را پس از ساخت میتوان بازیابی کرد، این عملیات به این صورت انجام میشود که بعد از بازپخت باید به سرعت در هوا یا آب خنک سازی شود.

به مطالعه درباره انواع استنلس استیل ها علاقمندید؟ اینفوگرافیک پرکاربردترین گریدهای استنلس استیل را از دست ندهید!

تاریخچه فولاد زنگ نزن داپلکس

ریختهگری داپلکس در فنلاند در سال 1930 تولید شد و یک حق ثبت اختراع در فرانسه در سال 1936 برای پیشگام آنچه در نهایت به نام اورانوس 50 شناخته میشود صادر شد.

بدیهی شد که تعادل فریت و آستنیت مقاومت بهتری در برابر ترک خوردگی به نسبت یک ریزساختار کاملا آستنیتی در برابر تنش خوردگی کلرید دارد.

از آن زمان تاکنون مهندسان از این مزایای داپلکس نسبت به فولادهای آستنیتی بهره برداری کرده اند. این فولادها در کوره های القایی با فرکانس بالا با استفاده از افزودنیهای دقیق آلیاژی توزین شده تولید میشوند.

خلا جزئی باعث حذف کربن، اکسیداسیون اولیه و ورود نیتروژن محدود میشود. با این وجود، محصولات صفحهای به ترکهای لبه ای حساس بودند. در اوایل دهه 1980، نسل دوم فولادهای داپلکس با خاصیت جوشکاری بهبود یافته عمدتا از طریق آلیاژ نیتروژن معرفی شد.

نیتروژن به طور قابل توجهی خواص مقاومت در برابر خوردگی آلیاژ را بهبود میبخشد، که همچنین استحکام تسلیم بیش از دو برابر فولاد زنگ نزن آستنیتی معمولی را نشان میدهد. به خصوص در شرایط جوش داده شده آلیاژهای داپلکس قبلی مقاومت متوسطی در برابر خوردگی عمومی و ترک خوردگی تنش-خوردگی کلرید داشتهاند اما در شرایط استفاده به عنوان جوشکاری از دست دادن قابل توجهی از خواص برخوردار بوده اند.

فولاد زنگ نزن 2205 داپلکس مقاومت در برابر خوردگی را در بسیاری از محیطها نسبت به فولادهای زنگ نزن آستنیتی AISI نوع 304، 316 و 317 فراهم میکند. این فولاد زنگ نزن داپلکس اغلب به صورت لوله جوش داده شده یا اجزای لولهای و همچنین به عنوان یک محصول ورق تشکیل شده و جوش داده شده در محیط هایی که مقاومت در برابر خوردگی عمومی و ترک خوردگی ناشی از استرس کلرید از اهمیت برخوردار است، استفاده میشود.

استحکام بیشتر فرصتهایی را برای کاهش ضخامت دیواره لوله ایجاد میکند و در برابر آسیبهای ناشی از دست زدن مقاومت میکند. با این وجود، مقاومت در برابر خوردگی فوق العاده (و سایر خصوصیات) 2205 ممکن است بیشتر از آن باشد که در بعضی از کاربردها مورد نیاز است.

در برخی از برنامه های SCC، اگرچه 2205 یک راه حل فنی قابل قبول ارائه میدهد، ممکن است یک آلیاژ جایگزین اقتصادی برای فولاد زنگ نزن نوع 304، 316 یا 317 نباشد.

هزینه بالاتر 2205 عمدتا به دلیل مقادیر عناصر آلیاژی نیکل (اسمی 5.5٪) و مولیبدن (اسمی 3٪) است. بنابراین، تهیه یک فولاد زنگ نزن داپلکس قابل جوش، قابل شکل گیری و مقاومت در برابر خوردگی بیشتر نوع 304،316 یا 317 فولاد زنگ نزن آستنیتی، و هزینه تولید کمتری نسبت به فولاد زنگ نزن 2205 داپلکس متداول دارد.

خرید داپلکس

برای خرید داپلکس میتوانید با کارشناسان آی فولاد به شماره 02142214 تماس بگیرید و از قیمت روز ورق داپلکس و دیگر مقاطع ساخته شده از آن با خبر شوید. همچنین میتوانید به صورت رایگان از مشاوره کارشناسان آی فولاد بهره مند شوید.

در ادامه نیز میتوانید نظرات و سوالات خود را درباره فولاد داپلکس در بخش نظرات بنویسید تا کارشناسان آی فولاد در کوتاهترین زمان ممکن به شما پاسخ دهند.