فولادهای کم آلیاژ استحکام بالا در دستهای جدا از فولادها طبقه بندی میشوند که خواص مکانیکی بهتری نسبت به فولادهای کربنی دارند. این HSLA ها مقادیر اندکی عناصرآلیاژی نظیر تیتانیوم، نایوبیم، وانادیم و آلومینیم دارند. عناصر آلیاژی با تشکیل کاربید، نیترید و کربونیترید باعث افزایش استحکام آلیاژ میشوند. علاوه بر آن، این عناصر آلیاژی روی سختی پذیری نیز تاثیر دارند. برتری فولادهای میکرو آلیاژ نسبت به فولاد ساده کربنی، داشتن خواص مکانیکی بالاتر و مقاومت به خوردگی بهتر است. این فولادها انواع مختلفی دارند. با وجود این که همهی آنها ترکیب شیمیایی مشخصی ندارند ولی خواص مکانیکی مشخص دارند. خطوط لوله نفت و گاز، مخازن ذخیره سازی، ابزارآلات کشاورزی، تجهیزات صنعتی، معادن و راه آهن، بارگیرها و بیل مکانیکی، سازه های دریایی، پل ها و برج های انتقال نیرو از جمله مواردی هستند که فولاد HSLA در آن کاربرد دارند.

قبل از مطالعه این مقاله میتوانید با مفهوم فولاد آلیاژی بیشتر آشنا شوید و سپس ادامه دهید.

خواص فولادهای کم آلیاژ پر استحکام

فولادهای HSLA دستهای جداگانه از فولادهای ساده کربنی هستند که مقدار عناصر آلیاژی در آنها بسیار کم است اما حضور همین عناصر سبب بهبود خواص مکانیکی میشود. مقدار کربن این آلیاژها بین 05/0 تا 25/0 درصد وزنی است. منگنز بیشتر از 2 درصد و مقادیر اندک مس، نیکل، نایوبیوم، نیتروژن، وانادیم، کروم، مولیبدن، تیتانیم، کلسیم، زیرکونیم و عناصر نادر خاکی نیز در این آلیاژ میتوانند حضور داشته باشند. عنصر آلیاژی کربن باعث بهبود و ارتقا خاصیت شکل پذیری و قابلیت جوشکاری میشود، در صورتی که مس، تیتانیوم، وانادیوم و نایوبیوم به منظور استحکام بخشی برای آلیاژسازی استفاده میشوند.

پرلیت به دلیل ماهیت ترد و شکنندهای که دارد باعث کاهش چقرمگی فولاد میشود. در فولاد کم آلیاژ استحکام بالا، عناصر آلیاژی ریزساختار فولاد کربنی را تغییر میدهند به طوری که باعت توزیع کاربیدهای ریز عناصر آلیاژی در زمینهی فریتی میشوند. همین امر باعث حذف اثر کاهش چقرمگی ایجاد شده به دلیل حضور پرلیت میشود، علاوه بر آن کاهش اندازه دانه باعث افزایش استحکام فولاد میشود. به دلیل چقرمگی و استحکام بالای فولادهای کم آلیاژ نیروی بیشتری برای شکل دهی نسبت به فولادهای کربنی نیاز دارند.

افزودن مس، سیلسیم، نیکل، کرم و فسفر باعث افزایش مقاومت به خوردگی میشود. زیرکونیم، کلسیم و عناصر نادر خاکی باعث افزایش شکل پذیری میشود. فولاد HSLA نسبت به فولاد کربنی با همان استحکام، حدود 20 الی 30 درصد سبکتر است. چگالی این فولاد معمولا در حدود 7800 کیلوگرم بر متر مکعب است. به طور کلی استحکام و مقاومت به خوردگی بالا، قابلیت شکل پذیری و جوشکاری بالا، چقرمگی مناسب از خواص فولاد کم آلیاژ با استحکام بالا است.

همانطور که پیشتر اشاره شد این آلیاژ از مقاومت به خوردگی خوبی برخوردار است. حضور عناصر سیلسیم، فسفر، مس، نیکل، کروم باعث افزایش مقاومت به خوردگی فولاد کم آلیاژ پر استحکام میشوند.

طبقه بندی فولادهای استحکام بالا کم آلیاژ

- فولادهای مقاوم در برابر آب و هوا (Weathering steels)

فولادها با قرار گرفتن در مجاورت محیط به دلیل حضور اکسیژن و رطوبت امکان خورده شدن برای آنها بسیار شایع است. این دسته از فولادها در ترکیب آلیاژی خود مقداری فسفر و مس دارند که منجر به افزایش مقاومت به خوردگی آنها میشود.

- فولادهای نورد شدهی تحت کنترل (Control-rolled steel)

در اثر نورد کردن دمای ورقهای فولادی افزایش مییابد از طرفی پارامتر دما میتواند باعث تغییر ریز ساختار شود. بنابراین در این نوع از فولادها دما را کنترل میکنند.

- فولادهای دو فازی (Dual-phase steel)

در این دسته از فولادها ریز ساختار فریتی به همراه مقدار کم و یکنواختی مارتنزیت است. مزیت فولادهای دوفازی شکل پذیری خوب و استحکام کششی بالا است.

- فولادهای کم پرلیت (Pearlite-reduced steel)

این گروه فولادی مقدار کمی کربن دارد. کربن کافی برای تشکیل پرلیت ندارند.

- فولادهای فریتی (Acicular ferrite steel)

- در این فولادها فریت سوزنی تشکیل میشود. مقدار کربن در این فولادها بسیار کم است و از طرفی این گروه فولادی خاصیت شکل پذیری و جوش پذیری خوبی دارند.

- فولادهای میکرو آلیاژی (Micro-alloyed steel)

در این فولادها مقدار کمی نایوبیم، وانادیم و یا تیتانیم حضور دارد که باعث افزایش سختی و بهبود اندازه دانه میشود.

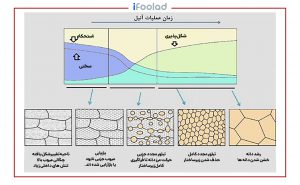

نورد کنترل شده در فولادهای کم آلیاژ استحکام بالا

نورد کنترل شده روشی است که باعث ریزدانه شدن فولاد میشود. در واقع با کنترل دمای نورد مکانهای جوانه زدن فریت در زمینهی آستنیتی افزایش مییابد. در نهایت با ریزدانه شدن، استحکام فولاد افزایش می یابد. مطابق شکل زیر سه مرحله در حین نورد کنترلی وجود دارد:

- تغییر شکل در ناحیهی تبلور مجدد. در این مرحله آستنیت تبلور مجدد و ریزدانه میشود و همین امر باعث میشود محلهای جوانه زنی فریت افزایش یابد و در مرحلهی بعدی دانههای فریت ریزدانه شوند.

- تغییر شکل در ناحیهی بدون تبلور مجدد. دانههای آستنیت در مسیر نورد کشیده میشوند و ازدیاد طول مییابند. مرز دانههای کشیده شده محلهایی برای جوانه زنی فریت هستند.

- تغییر شکل در ناحیهی دو فازی آستنیت-فریت. جوانههای فریت و آستنیت سخت میشوند.

ساز و کار استحکام بخشی فولادهای HSLA

روشهای متعددی برای استحکام دهی این آلیاژها استفاده میشود. ریزدانه کردن یکی از اصلیترین روشها است که در آن با کاهش اندازه دانه، استحکام افزایش مییابد. استحکام دهی از طریق تشکیل محلول جامد و همچنین رسوب سختی از عناصر میکرو آلیاژی از روش های دیگر هستند. بعد از این که آلیاژ از دمای ناحیهی آستنیت-فریت عبور کرد میتواند از طریق کار سختی استحکام دهی شود.