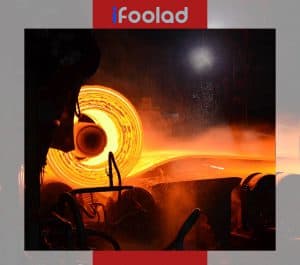

نورد کاری:

در یک دستگاه نورد، غالبا بلوم و اسلب، جهت تبدیل به محصولات واسطه مانند صفحه، ورق، تسمه، کویل، بیلت، میله و میلگرد نورد میشوند. بسیاری از این محصولات، ماده اولیه برای عملیاتهای بعدی مانند فورجینگ، کار با ورق فلزی، کشش سیم، اکستروژن و ماشین کاری خواهند بود. همچنین بلومها، معمولاً به صورت مستقیم جهت تبدیل به تیرآهن I شکل، تیرآهن H شکل، ناودانی و سپری برای ساخت و ساز نورد میشوند. میلههای نورد شده، با اشکال و مقاطع عرضی مختلف، در صنعت ماشین سازی و همچنین در ساخت و ساز استفاده میشوند. ریلها، برای تولید مسیرهای ریلی، مستقیماً از نورد بلوم شکل گرفتهاند. صفحات و ورقها از طریق نورد اسلب ایجاد میشوند، و در تولید طیف گستردهای از کالاهای ساخته شده بسیار مهم میباشند. به طور کلی، صفحات با ضخامتی بیش از "1/4، (6 میلی متر) در نظر گرفته میشوند. از صفحات در مصارف سنگین مانند دیگ بخار، پلها، وسل هستهای، ماشینهای بزرگ، مخازن و کشتیها استفاده میشود. از ورق برای تولید بدنه اتومبیل، اتوبوسها، قطارها، بدنه هواپیما، یخچال، ماشین لباسشویی، خشک کن، سایر لوازم خانگی، تجهیزات اداری، ظروف و قوطیهای نوشیدنی استفاده میشود. درک اهمیت نورد فلز در صنعت امروزه و همچنین ادغام آن با سایر فرایندهای تولید حائز اهمیت است.

اصول نوردکاری فلز:

در فرایند نوردکاری، مواد مورد استفاده بین دو غلطک که به طور مداوم در حال چرخش هستند، توسط نیروهای فشاری دچار تغییر شکل پلاستیکی میشوند. این نیروها، برای کاهش ضخامت فلز اعمال میشوند و بر روی ساختار دانه تأثیر میگذارند. کاهش ضخامت را میتوان با اختلاف ضخامت قبل و بعد از این فرایند اندازه گیری کرد، به این مقدار "کشیدگی" گفته میشود. علاوه بر کاهش ضخامت، غلطکها مواد را به سمت جلو هدایت میکنند؛ زیرا در جهتهای مخالف یکدیگر میچرخند. بنابراین، اصطکاک یک بخش ضروری از نورد است، اما اصطکاک بیش از حد به دلایل مختلف میتواند مضر باشد. ضروری است که در یک فرآیند نورد کاری، سطح اصطکاک بین غلطکها و قطعه کار کنترل شود، روان کنندهها میتوانند در این امر کمک کنند. در شکل زیر، یک عملیات نورد مسطح نشان داده شده است. این فرایند، برای کاهش ضخامت قطعه کار استفاده میشود. در طی این فرآیند، شکل هندسی قطعه تغییر مییابد اما حجم آن در اصل دچار تغییر نمیشود. گاهی اوقات در این فرایند؛ تنش (نیرو)، روی یک قطعه کار اعمال میشود. این تنش ممکن است در قسمت جلویی، پشت، یا هر دو طرف اعمال شود. این تکنیک به نیروهای لازم برای شکل گیری کار کمک خواهد کرد و معمولاً برای رول کردن مواد سخت استفاده میشود.فرآیندهای نوردکاری:

نورد اولیه: برای تبدیل شمش فلز به محصولاتی مانند بلوم و اسلب استفاده میشود. این فرآیند، ساختار شمش ریخته گری را اصلاح میکند، خواص مکانیکی آن را بهبود میبخشد و عیوب داخلی پنهان را از بین میبرد. نورد گرم و سرد: بلومها و دالهای حاصل از نورد اولیه، مجددا با استفاده از فرآیند نورد گرم به صفحات، ورقها، میلهها و شکلهای ساختاری تبدیل میشوند. نورد سرد، معمولاً یک فرآیند پرداخت است که در آن به محصولاتی که توسط نورد گرم ساخته شدهاند؛ شکل نهایی داده میشود. این فرایندها سطح نهایی بهتر، تحمل ابعادی بیشتر و استکام مکانیکی بالایی را فراهم میکنند.

نورد سرد، معمولاً یک فرآیند پرداخت است که در آن به محصولاتی که توسط نورد گرم ساخته شدهاند؛ شکل نهایی داده میشود. این فرایندها سطح نهایی بهتر، تحمل ابعادی بیشتر و استکام مکانیکی بالایی را فراهم میکنند.