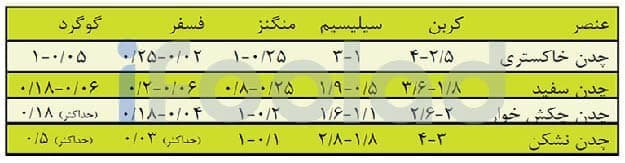

چدنها (Cast Irons) خانوادهای از آلیاژهای آهنی هستند که از آهن و کربن (از مقدار ۲٫۱۱٪ تا تقریباً ۴٫۵٪) و سیلیسیم (تا ۳٫۵٪) تشکیل میشوند. علاوه بر این، در آنها عناصری همانند منگنز، فسفر وگوگرد نیز وجود دارد. همچنین عناصری از فلزات کرم، نیکل، مولیبدن، مس،منیزیم در مقادیر کم یا زیاد نیز میتوانند در چدنها وجود داشته باشند.

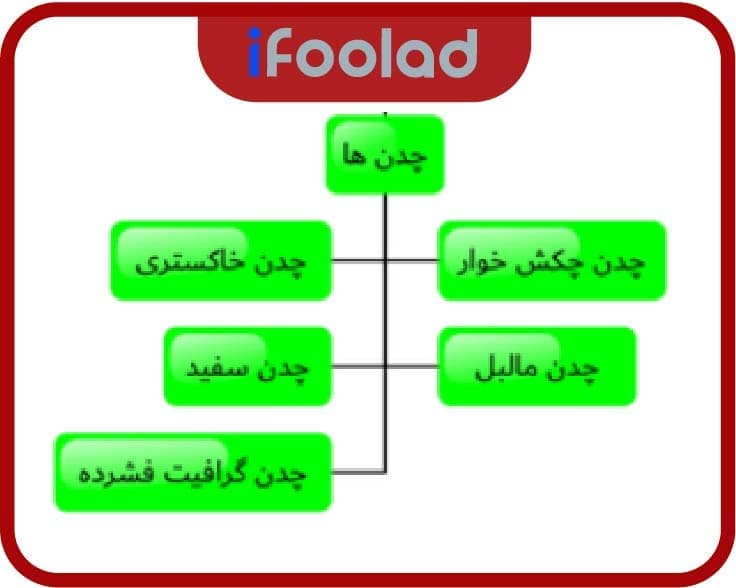

دستهبندی چدن ها بر اساس ریخت شناسی

چدنها معمولاً بر اساس ریختشناسی انجماد آنها از دمای یوتکتیک نامگذاری میشوند:

-

-

- چدن خاکستری

- چدن داکتیل یا چدن گرافیت کروی

- چدن سفید

- چدن مالیبل

- چدن گرافیت فشرده

-

برخلاف فولادها که مقدار درصد وزنی کربن زیر 2 درصد است، در چدنها معمولا این میزان بین 2 تا 4 درصد متغیّر است. و همین تفاوت درصد کربن و اضافه شدن سیلیسیم به عنوان عنصر سوم در چدنها، باعث میشود خواص متفاوتی با فولادها از خود نشان دهند. وجود سیلیسیم و كربن بسیار زیاد در چدنها از آنها آلیاژهای ریختگی عالی میسازد. دمای ذوب این آلیاژها از دمای ذوب فولاد بسیار كمتر است و همچنین چدن مذاب از فولاد سیالتر است. تشكیل گرافیت با چگالی كم، در حین انجماد چدن به كاهش تغییر حجم فلز از حالت مذاب به جامد میانجامد و تولید قطعات ریختگی پیچیدهتر را ممكن میسازد.

ویژگی ها و خواص چدن

از مهمترین ویژگیهای این آلیاژ می توان به موارد زیر اشاره داشت که باعث توجه بسیاری از صنعتگران و موارد مختلف استفاده از آن در صنعت شدهاست:

- بدون داشتن حالت خمیری از جامد به مایع تبدیل می شود

- دارای قابلیت چکش خواری

- سخت و شکننده هستند

- دیرتر زنگ میزنند

- مقاوم در برابر حرارت هستد

- مقاومت بسیار بالایی را دارد

- انواع گوناگونی دارد

- دارای قیمت مناسب

- وزن سنگینی دارند

متالورژی چدنها

هدف متالورژیست طراحی فرایندی برای تولید چدن با ساختاری است که خواص مکانیکی مورد انتظار را به همراه داشته باشد. مهمترین عواملی که بر روی ساختار چدنها تأثیر میگذارد موارد زیر است:

-

-

- ترکیب شیمیایی

- نرخ خنک سازی

- عملیات بر روی مذاب

- عملیات حرارتی

-

انواع ساختارهای زمینه چدن

اساس خواص مکانیکی چدن به زمینه آن بستگی دارد. به همین دلیل است چدنها را با توجه به ساختار زمینه آنها توصیف میکنند. انواع چدنها از نظر فاز زمینه عبارت هستند از:

-

-

- زمینه فریتی

- زمینه فریتی-پرلیتی

- زمینه پرلیتی

- زمینه مارتنزیتی

- زمینه آستنیتی

- زمینه بینیتی

-

زمینه فریتی چدن

فریت محلول فریت محلول جامد بیننشینی کربن در آهن Fe-C با شبکه بلوری مکعب مرکز دار (bcc) است که مقادیر قابل ملاحظهای Si و مقادیر کمتری Ni ،Cu وMn در آن حل شدهاند. فریت نسبتا نرم، چکش خوار، دارای استحکام کم ، دارای مقاومت به سایش ضعیف، شکست خوب، ضریب هدایت گرمایی نسبتاً خوب و قابلیت ماشینکاری خوب است. یک زمینه فریتی را میتوان به طور ریختگی تولید کرد اما اغلب با عملیات حرارتی باز پخت (آنیل) به دست میآید.

زمینه پرلیتی چدن

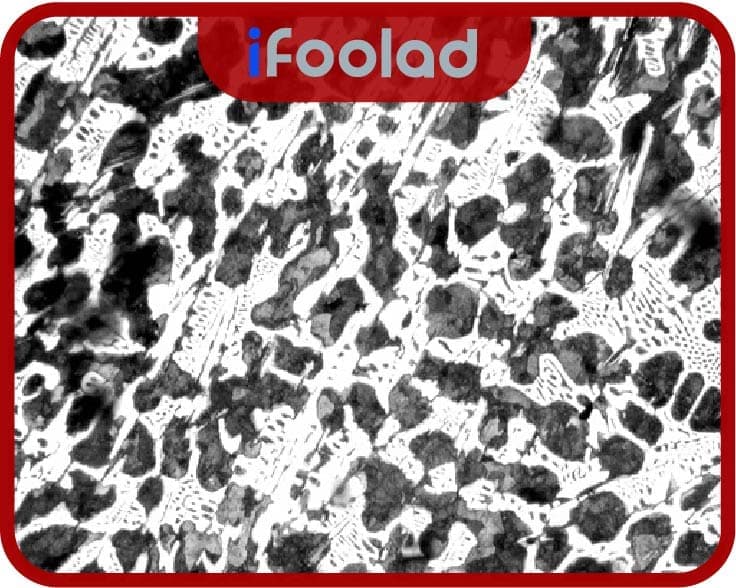

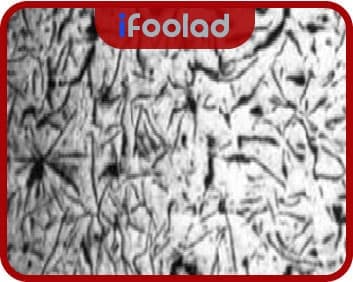

مخلوطی از فریت و سمنتیت است که توسط واکنش یوتکتوئید از آستینیت تشکیل شده است و زمینه ی پرلیتی در قطعهی ریختگی چدن به دست می آید. پرلیت به شکل اثر انگشت بر روی کاغذ دیده می شود. پرلیت نسبتاً سخت بوده و از چقرمگی کمتری برخوردار است. قابلیت ماشین کاری آن خوب و و دارای ضریب هدایت گرمایی کم و ماشینکاری خوبی است. زمینههای پرلیتی سختتر و مستحکمتر از زمینههای فریتی هستند.

وقتی فاصله بین لایههای پرلیت در زمینه کم میشود خواص مکانیکی افزایش مییابد.

زمینه فریت- پرلیتی چدن

ساختار مخلوطی است که غالباً برای رسیدن به خصوصیاتی مابین آنچه که در فوق شرح داده شد به کار گرفته میشود.

زمینه آستنیتی چدن

برای پایدار نگاه داشتن این فاز در طول عمل خنک شدن، یک عنصر آلیاژی با مقدار زیاد و معین لازم است. چدن با گرافیت ورقهای و گرافیت کروی آلیاژی (نیکل- سخت) چدنهایی با زمینه آستنیتی و دارای خواص عالی حرارتی، مقاومت به خوردگی و نیز غیر مغناطیسی هستند. این زمینه میتواند خصوصیات چقرمگی خوب، مقاومت به خزش، تنش پارگی تا دمای ۸۰۰ درجه سانتیگراد و محدوده گسترده ای از انبساط حرارتی که تابع Si موجود در چدن است را نشان دهد.

زمینه بینیتی چدن

این ساختار میتواند به صورت ریختگی با افزودن عناصر آلیاژی مولیبدن و نیکل به مقادیر معین تولید شود. در ضمن جهت اطمینان بیشتر میتوان توسط عملیات حرارتی آستمپر نیز به این ساختارمورد نظر دست پیدا کرد. از مزایای چدنهای داکتیل آسمتپر میتوان به استحکام کششی بالا توأم با چقرمگی، انعطاف پذیری و استحکام خوب، مقاومت به سایش و خراش، ظرفیت بالای جذب صدا و کارکرد، خواص ریخته گری خوب، فرم پذیری نزدیک به شکل نهایی حتی در شکلهای خیلی پیچیده، قابلیت ماشینکاری خوب در حالت ریختگی و حدود ۱۰ درصد صرفه جویی در وزن در مقایسه با فولاد اشاره کرد. همچنین این آلیاژ، با توجه به صرفه اقتصادی آن اخیراً توانستهاست نقش موثری به ویژه در مهندسی خودرو، قطعات دندهها و قطعات انتقال نیرو داشته باشد.

انواع آلیاژ چدن ( چدن چه ترکیباتی دارد؟ )

چدنها به دو گروه اصلی طبقهبندی میشوند، آلیاژهایی برای مقاصد عمومی که موارد استعمال آنها در کاربردهای عمده مهندسی است و آلیاژهای با منظور و مقاصد ویژه از جمله چدنهای سفید و آلیاژی که برای مقاومت در برابر سایش ، خوردگی و مقاوم در برابر حرارت بالا مورد استفاده قرار میگیرند.

از انواع مختلف چدنهای عمومی و غیر آلیاژی میتوان به چدنهایی از قبیل چدن خاکستری (Gray Iron)، چدن داکتیل یا نشکن (Ductile Iron)، چدن سفید (White Iron) ، چدن مالیبل یا چکش خوار (Malleable Iron)، چدن با گرافیت فشرده (Compacted Graphite Iron) و چدنهای آلیاژی از قبیل چدنهای پرکروم مقاوم به سایش مثل چدنهای نایهارد و نوریهارد، چدن های پر نیکل مقاوم به خوردگی مثل چدنهای نای رزیست، چدن های نسوز و مقاوم به خوردگی پر سیلیس و غیره اشاره کرد.

اگر به مطالعه درباره فولادهای آلیاژی و کاربردها و خواص آنها علاقمند هستید، پیشنهاد میکنیم که مقاله فولاد آلیاژی چیست و چه انواعی دارد را مطالعه کنید.

چدن سفید چیست؟

از آن جا که در این چدنها، شکست در امتداد صفحات کاربید آهن (سمنتیت) رخ میدهد، سطح مقطع شکست کریستالی آنها سفید است. به دلیل درصد کربن کمتر و خنک کاری سریعتر، کربن در چدنهای سفید به جای گرافیت، به شکل سمنتیت (Fe3C) که یک فاز شبه-پایدار است، رسوب میکند و فازى است سخت، شكننده و قسمت اعظم ساختار اين نوع چدن را در بر میگيرد. سمنتیت رسوب کرده از مذاب به شکل ذرات بزرگی در فاز یوتکتیک تشکیل میشود. فاز دیگر این نوع چدن آستنیت است که طی فرایند انجماد به مارتنزیت تبدیل میشود.

همان طور که بیان شد، کربن چدن سفید به صورت بلور سمانتیت (کاربید آهن ، Fe3C) میباشد که از سرد کردن سریع مذاب حاصل میشود و این چدن ها به آلیاژهای عاری از گرافیت و گرافیتدار تقسیم میشوند و دارای خاصیتهای مهمی از جمله مقاوم به خوردگی ، مقاومت به سايش و فرسایش، داراى استحكام فشاری بالا هستند.

چدن سفید برای بسیاری مصارف بیش از حد ترد است ولی به دلیل داشتن سختی خوب، مقاومت به سایش بالا و قیمت پایین در ساخت قطعاتی چون سطوح در معرض سایش (مانند پروانه توربین) و همچنین به دلیل دارای خاصیت مقاومت به خوردگی و سایش بالا، از این نوع چدنها در ساخت دستگاههای سنگ شکن و غلتک دستگاههای نورد استفاده میشود.

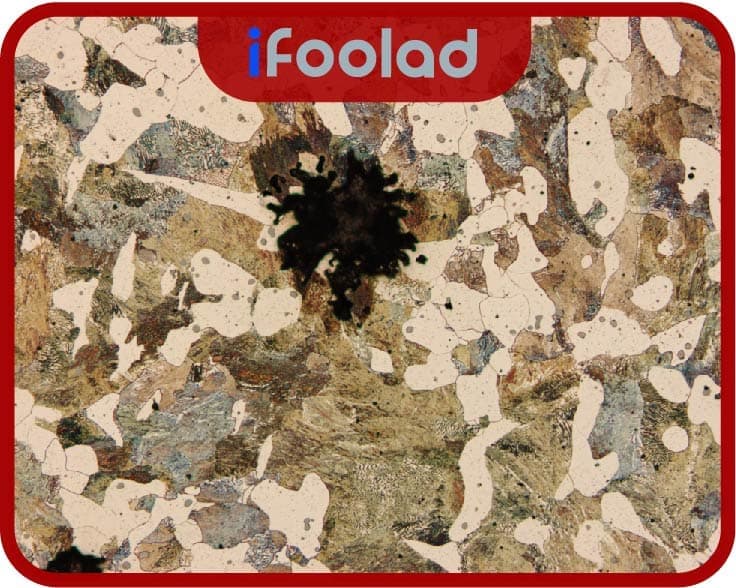

چدن خاکستری چیست؟

چدن هاى خاكسترى بيشترين سياليت را در ميان آلیاژهای آهنى دارند و در نتيجه، مقاطع پيچيده و نازک را مى توان ايجاد كرد. سطح شكست چدن خاكسترى به رنگ خاكسترى دوده اى است و از اين رو “چدن خاكسترى“ ناميده مى شود.

از نظر وزنی رایجترین نوع چدن و پرکاربردترین ماده ریختهگری محسوب میشود. چدن خاکستری عمدتاً حاوی ۲٫۵ تا ۴ درصد کربن، ۱ تا ۳ درصد سیلیسیم و مابقی آهن است. این نوع چدن استحکام کششی و مقاومت به شوک کمتری نسبت به فولاد دارد اما از نظر استحکام فشاری با فولاد کربنی کم و میان کربن قابل مقایسه است. این خواص مکانیکی با اندازه و شکل پولک های گرافیتی حاضر در میکرو ساختار کنترل میشوند و میتوانند با توجه به دستورالعملهای داده شده توسط ASTM مشخص شوند. از این نوع چدنها در ساخت منیفلد، بدنه موتور خودرو، ساخت سرسیلندرها، لولههای چدنی و درپوشهای چدنی در کف خیابانها استفاده میشوند.

چدن داكتیل چیست؟ (چدن كروی و نشكن DUCTILE CAST IRON)

چدن نودولار یا داکتیل در سال ۱۹۴۸ توسعه یافتهاست. این نوع از چدنها گرافیت خود را به صورت نودولهای بسیار کوچک با گرافیت به شکل لایههای هم مرکز نودولها دارد. درصد کربن حاضر ۳ تا ۴٪ و درصد سیلیکون ۱٫۸ تا ۲٫۸٪ است.

كربن آزاد موجود در چدن نشكن كروى است. به اين دليل به اين نوع چدن، چدن با گرافيت كروى (Spheroidal Graphite) گويند. اگر قبل از ريخته گرى چدن با ترکیب شیمیایی چدن خاکستری كمى منيزيم به مذاب افزوده شود، گرافيت كروى به دست مىآيد.

از آنجا که گرافیت موجود در چدن نشکن به جای ورقه ای شکل، کروی است خواص این چدن بسیار متنوع است. چدن نشكن دارای خواص چدن خاکستری، از قبیل نقطه ذوب پایین، سیالیت، قابلیت ریختهگری خوب، ماشینکاری عالی، و مقاومت سایشی خوب میباشد، از طرف دیگر استحکام، شکل پذیری، چقرمگی و توانایی کارگرم این نوع چدنها مطلوب است. به هنگام انجماد چدن نشکن، کربن بیشتر به صورت گرافیت کروی تشکیل می شود. همچنین چدن داکتیل یا چدن نشکن دارای زمینه فریتی، پرلیتی یا هر دو با کروی است.

همان طور که ذکر شد چدن نشكن داراى استحکام خوب و شكل پذيری قابل قبولى مىباشد و برعكس چدن چكش خوار، مىتوان آنها را با ضخامتهاى مختلف (نازک و ضخيم) ريخته گرى كرد. این نوع چدن بعد از چدن خاکستری بیشترین مصرف را در میان انواع چدنها دارد. از این نوع چدنها در ساخت غلتکها و میلنگها، لولاهای درب خودروها، چرخدندههای استحکام بالا استفاده میشود.

چدن مالیبل چیست؟ ( چدن چکش خوار )

چدن مالیبل یا همان چدن چکش خوار یک نوع آلیاژ آهن – کربن است و کربن و سیلیسیم آن به نحوی تنظیم میشود که فلز بدون هیچ گونه گرافیتی منجمد شود تا در نهایت کربن به صورت کاربید آهن در زمینه باقی بماند. چدن های چکش خوار با دیگر انواع این فلز به واسطه نوع ریخته گری آنها فرق میکنند.

كربن در اين نوع چدن بيشتر به صورت شبه کروی (برفکی) ازگرافيت و با اشكال نامنظم است. چدن چكش خوار ابتدا به صورت چدن سفيد و با تركيب شيميايى مناسب ريخته گری مىشود.

سپس در حین عملیات حرارتی، چدن سفيد در دمای بالای ۹۰۰ درجه سانتیگراد در مدت زمان طولانی، گرافيت از تجزيه سمنتيت به وجود آمده و به صورت غیرمنظم رشد میكند. با تغيير دادن عملیات حرارتی، مىتوان چدن چكش خوار با خواص مكانيكى مختلف به دست آورد. ساختار این نوع چدنها به صورت ساختار مرکب از کاربیدهای شبه پایدار در یک زمینهای پرلیتی است.

خواص چدن چکش خوار زمانی بوجود میآید که یکسری عملیات حرارتی بر روی آن انجام شود تا زمانیکه بر روی آن عملیات حرارتی صورت نگیرد همانند چدن خاکستری از قابلیت ریخته گری خوبی برخوردار بوده ولی بسیار شکننده است. همچنین لازم به توضیح است که بعد از اینکه عملیات حرارتی بر روی چدن چکش خوار انجام شود این چدن شبیه فولاد میشود و با قابلیت تغییر طول زیادی همراه است.

کاربرد این چدنها در ساخت پوسته دیفرانسیل، اتصلات گاز، آب و ... ، محور اتومبیلها و ابزارهای دستی است. به طور کلی از این چدنها بیشتر برای اجزایی که تهیه فولاد ریختگی آنها مشکل است به کار میروند.

چدن با گرافیت فشرده چیست؟

این نوع چدنها در میان انواع چدن ها نسبتا جدید هستند. استحکام آنها با انواع چدن باگرافیت کروی و چدن ماليبل برابری کرده و قابلیت ریخته گری آن مشابه چدن خاکستری است. در واقع ساختار و خواص این نوع چدنها حالتی بین چدن خاکستری و چدن داکتیل است. با افزودن عنصرهای آلیاژی, یا انجام عملیات گرمایی میتوان ساختار زمینه این چدنها را تنظیم کرد.

شکل کربن در چدن با گرافیت فشرده مابین گرافیت کروی و ورقه ای بوده یعنی کربن به صورت فشرده کرمی شکل (نوع خمیده) میباشد. نحوهی تهيهی اين نوع چدن شبيه چدن با گرافيت كروى بوده، با اين تفاوت كه مقدار منيزيم اضافه شده به مذاب حدودا نصف میشود. از طرف ديگر، اضافه كردن عناصرى نظير تيتانيوم در مقادير جزئى به مذاب نيز ضرورت دارد. کاربرد این نوع چدنها در ساخت بلوک سیلندرها و سر سیلندر و همچنین دیسکهای قطارهای سریع السیر میباشد.

خواص مکانیکی آلیاژ چدن

چدن دارای مزیتها و معایبی در معماری است. در فشردهسازی قوی و در کشش و خمش ضعیف است. باید ذکر شود که مقاومت و سختی آن مخصوصاً در حرارت بالا (هنگام آتشسوزی) بسیار پایین میآید.

برخی از خواص ویژه چدن ها که آنها را از فولاد متمایز می کند عبارتند از نقطه ذوب پایین, قابلیت سیالیت بالا, کم بودن میزان انقباض در زمان انجماد و سرد شدن, مقاومت کم در برابر ضربه, انعطاف پذیری کم, قابلیت جذب ارتعاش خوب, مقاومت خوب سایش و عدم حساسیت در برابر شیارهای سطحی.

نکته قابل ذکر در مورد خواص فوق این است که بسیاری از آنها به ساختمان میکروسکپی زمینه و چگونگی توزیع کربن در آن بستگی دارد.

کاربرد چدن در صنعت

برای ساخت پل، لولهها، درپوش چاههای خیابان، ماشین آلات و بسیاری چیزهای دیگر تا زمان جایگزین شدن فولاد استفاده میشد. شکل توسعه یافته اش به عنوان خرپای سقف، شاغول کردن، خطوط گازی و هم چنین پنجرههای دکوراتیو استفاده میشدهاست.

امروزه چدنها در تولید قطعات ریختگی تحت فشار از جمله شیر فلکهها، بدنه های پمپ قطعات ماشین آلات که در معرض شوک و خستگی هستند مانند میل لنگها، چرخ دنده ها، غلتکها، تجهیزات فرایند شیمیایی، مخازن ریختگی تحت فشار، در خودرو و صنایع وابسته به آن مثلاً در ساخت مفصلهای فرمان، دیسک ترمزها، بازوها، میل لنگها و چرخ دندهها، صفحه کلاچها ، در راه آهن، کشتیرانی و خدمات سنگین و دیگر جاهایی که نیاز به مقاومت در برابر شوک است مثلاً در تجهیزات الکتریکی کشتیها، بدنه موتور، پمپ ها، بستها، قطعات غیر فشاری برای کاربردهای درجه حرارت بالا.

برای مثال در ساخت قطعات و جعبه های درگیر با آتش، میلههای شبکه، قطعات کورهها، قالب های شمش، قالب های شیشه، بوتههای ذوب فلز کاربردهای متعددی دارند.

اگر در این مقاله به بعضی اصطلاحات فولادی مثل شمش و شمشال و ... برخوردید که معنی آنها را به طور دقیق نمیدانید، میتوانید به مقاله اصطلاحات رایج فولادی در صنعت مراجعه کنید و اطلاعات خود را در این زمینه افزایش دهید.تفاوت فولاد و چدن

فولاد و چدن هردو آلیاژهایی از آهن هستند که در ترکیب شیمیایی با یکدیگر متفاوتند. فولاد آلیاژی بر پایه آهن با 0.002 تا 2.14 درصد کربن است اما آلیاژ چدن، 2.14 تا 6.67 درصد کربن دارد و همین موضوع باعث تغییر در رفتار و خواص مکانیکی این دو آلیاژ پایه آهنی شده است. برای اطلاعات بیشتر درباره تفاوت فولاد و چدن به مقاله تفاوت آهن ، چدن و فولاد مراجعه کنید تا درباره تفاوت ترکیبات شیمیایی، خواص و کاربرد آنها بیشتر بدانید.

اصلاح ساختار چدن

گاهی برای اصلاح ساختار و تغییر خواص چدن، عناصر دیگری (با مقادیر متفاوت) به چدن اضافه میشوند. این عناصر عبارتاند از:

- آلومینیوم

- منیزیم

- مس

- سدیم

- کروم

- وانادیم

- و ...

چدن چگونه تولید می شود؟

چدن از طریق ذوب مجدد سنگ آهن به همراه آهن و فولاد قراضه به دست میآید و با طی مراحلی برای حذف عناصر ناخواسته مانند فسفر و گوگرد همراه است. بسته به نوع کاربرد، میزان کربن و سیلیسیم تا حد مطلوب (به ترتیب ۲ تا ۳٫۵ و ۱ تا ۳ درصد وزنی) کاهش داده میشوند. سایر عناصر نیز حین ریختهگری و قبل از شکلگیری نهایی، به مذاب افزوده میشوند. چدن به جز موارد خاص که در کوره بلند موسوم به کوره کوپل ذوب میشود، عمدتاً در کورههای القای الکتریکی تولید میگردد. پس از تکمیل ذوب، مذاب به کوره نگهدارنده یا قالب ریخته میشود.

تاریخچه کشف چدن و استفاده از آن در گذشته

چدن در گذشته در موارد بسیاری از صنعت استفاده می شده است. مخصوصا زمانی که فولاد هنوز فراگیر نشده بود و قیمت آهن زیاد نبود.

چدن در معماری گذشته

نوعی از معماری است که چدن در آن نقش اصلی را ایفا میکند. این سبک، سبکی برجسته در انقلاب صنعتی بود یعنی زمانی که چدن نسبتاً ارزان بود و فولاد هنوز فراگیر نشده بود. در اوایل عصر انقلاب صنعتی از چدن در ساخت کارخانهها اغلب استفاده میشد تا حدودی به خاطر فکر اشتباهی که میکردند و تصور میکردند که این ساختارها ضدآتشاند. چون به قدر کافی برای تحمل ابزار آلات سنگین مقاوم است. اما در مقابل آتش که معمولاً در این کارخانهها اتفاق میافتد آسیبپذیر است.

چدن در راه آهن

چدن همچنین بسیار در ساخت پل برای سیستمهای جدید راهآهن که اغلب نتایج وحشتناکی داشت به کار میرفت. بعدها هم در خط ریلهای زیر پل استفاده شد که خطرات بسیاری داشت و جان چندین نفر را گرفت.

چدن در پل ها

معماری چدن برای چندین قرن استفاده میشد. به خصوص در معماری پیش از مدرن در قرن ۱۸ انگلستان برای اولین بار روشهای تولید جدید چدن به صورت فراوان و ارزان در ساختمانهای بزرگ به کار برده شد. یکی از اولین و مهمترین پلهای آهنی در شوپ شایر احداث شد که تقریباً تمام ساختار آن با چدن ساخته و تنظیم شده بود. کیفیت چدن استفاده شده در پل زیاد بالا نبود و نزدیک به ۸۰ ترک ترد در ساختار آن مشاهده شدهاست.

در ادامه میتوانید نظرات و سوالات خود را درباره انواع چدن و کاربردهای آن در بخش نظرات بنویسید تا کارشناسان آی فولاد به شما پاسخ دهند.