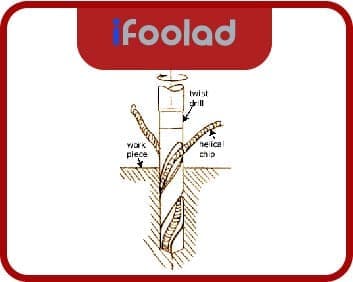

سوراخ کاری فرآیندی است که در طی آن، سوراخهایی با استوانههای مدور مناسب بر روی قطعه ایجاد میشود. ماشین کاری خود به مجموعه ای از فرآیندها گفته میشود که از قطعه مورد نظر براده ها را حذف کرده و آن را تبدیل به یک شکل دلخواه میکند. سوراخ کاری رایجترین فرآیند ماشین کاری است. این عمل، به طور معمول با استفاده از یک مته مارپیچ انجام میشود، که اکثر شما تا به حال آن را مشاهده کردهاید. شکل زیر یک سطح مقطع از سوراخ را نشان میدهد که توسط یک مته مارپیچ بریده شده است.

تراشهها، باید از طریق شیار به سمت خارج ابزار رانده شوند. همان طور که در شکل مشاهده میشود، جبههی برشی که در قطعه کار تعبیه شده است؛ خنک شدن قطعه را دشوار میکند. بنابراین میتوان محل برش را آب گرفت، اسپری خنک کننده اعمال کرد، یا مایع خنک کننده را میتوان از طریق سر مته بر روی قطعه کار ریخت.

دستگاههای بسیاری وجود دارند که قادر به استفاده برای سوراخ کردن، برقو کردن و یا ایجاد سوراخ رزوهای در یک قطعه هستند. سوراخ کاری، یک فرایند تولید است که در نتیجه آن یک سوراخ گرد در قطعه کار ایجاد میشود یا با چرخاندن یک مته بزرگ میشود. برقو کاری، فرآیندی مشابه است که توسط یک ابزار چرخشی به نام "برقو" به اندازه بسیار دقیق و خاص بزرگ میشود.

از دیگر فرآیندهای شکل دهی فلزات خمکاری و برشکاری است که میتوانید در لینکهای قرار داده شده درباره آنها هم مطالعه کنید.ماشین آلات سوراخ کاری و برقو کاری

این فرآیندها، با دستگاههای کوچک که برای کار جواهرات با کیفیت بالا استفاده میشود تا ماشینهای سنگین که سوراخهای بزرگی ایجاد میکنند؛ متفاوت هستند. برخی از متداولترین این دستگاهها عبارتند از: متههای فشاری، دستگاههای فرز و ماشینهای تراش کاری.

ویژگیهای سوراخ کاری

مشخصات و ویژگیهای سوراخ کاری که آن را از سایر عملیات برش فلز متمایز کرده است؛ عبارتند از:

-تراشهها باید از سوراخ ایجاد شده توسط برش خارج شوند.

-خروج تراشه میتواند هنگام بزرگ بودن و یا طولانی بودن آنها مشکلاتی ایجاد کند.

-مته میتواند در ورودی و سوراخهای عمیق قطعه منحرف شود.

-برای سوراخهای عمیق در قطعه کارهای بزرگ، خنک کننده ممکن است از طریق میله مته به جبهه برش اعمال شود.

-از بین فرآیندهای برش فلز، سوراخ کاری با یک مته فشاری، توسط یک شخص انجام میشود که ماشین کار محسوب نمیشود.

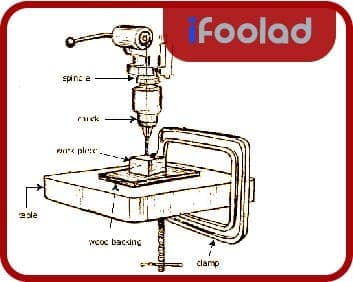

ناحیه کار با مته فشاری چگونه است؟

نمایی از ناحیه برش فلز توسط یک دستگاه مته در زیر نشان داده شده است. از آنجا که نیروهای برش میتوانند بسیار بزرگ باشند؛ قطعه کار توسط یک گیره C در محل نگهداری میشود. در حین این فرآیند، نگه داشتن قطعه کار با دست بسیار خطرناک است؛ زیرا نیروهای برش به طور غیر قابل پیش بینی میتوانند بسیار بزرگ شوند و قطعه را پیچ دهند. در زیر قطعه کار، غالبا از یک تکه چوب استفاده میشود تا نوک سر مته بدون آسیب رساندن به میز از آن خارج شود. میز کار نیز دارای سوراخهایی برای خروج مته و همچنین کاهش سنگینی آن میباشد. لازم به ذکر است که در این دستگاه، از گیره (سر درل) سه فک استفاده میشود؛ زیرا به وضوح سه نقطه از یک دایره را در دو بعد تعیین میکند. با این وجود، گیرههای چهار فک به ندرت دیده میشوند؛ زیرا متعادل کردن سر مته لازم نیست.

سرمته مناسب برای سوراخ کاری

سوراخ کاری، یک فعالیت روزانه در منزل نیست و سر مته برای فلزات بسیار گران است. سر متههای معمولی نمیتوانند فولاد را برش دهند، بنابراین برای انجام این کار به یک مته سنگین و سخت نیاز دارید. دو نوع مته وجود دارد که میتوانید برای پروژههای فلزکاری روی آنها حساب کنید: متههای ساخته شده از متریال تیتانیوم و کبالت.

سرمته تیتانیوم، سر متههای فولادی با سرعت بالایی (HSS) هستند که دارای پوشش اکسید تیتانیوم میباشند. این محصولات، بسیار سخت، مقاوم در برابر خوردگی و بسیار بلندتر از سرمتههای معمولی HSS هستند و برای برش هر فلز از جمله ورقهای فلزی مناسب میباشند. این سرمته، سختتر از کبالت است، اما به دلیل اینکه روکش شدهاند، نمیتوان آنها را تیز کرد. سر مته کبالت، از جنس فولاد کبالت است که میتوان آنها را تیزتر کرد. آنها همچنین در برابر گرما بسیار مقاوم، سخت و ساینده هستند. و به ویژه برای سوراخکاری فولاد ضدزنگ، چدن و تیتانیوم مناسب هستند.

دستگاهها و ماشین آلات سوراخ کاری

دستگاههای سوراخ کاری، از ضروریترین تجهیزات مهندسی هستند. از این ابزارهای قدرتمند، برای ایجاد انواع سوراخ در سطوح سخت مانند چوب، فلز، بتن و حتی سنگ استفاده میشود. این محصولات، در انواع صنایع و ساخت و سازها مورد استفاده قرار میگیرند. در انواع فروشگاههای ماشین آلات بسیار رایج هستند و به دلیل کارایی بالا و کاربرد آسان شناخته میشوند. از این دستگاهها برای انجام انواع کارها در سطوح مختلف استفاده میشود.

درست مانند سایر دستگاهها، ماشینهای سوراخکاری نیز در ردههای مختلفی قرار گرفته و وظایف مختلفی را انجام میدهند. با توجه به نوع عملکردی که قرار است انجام دهند، ماشینهای مختلفی را پیدا خواهید کرد که در ویژگیهایی از جمله میزان تغذیه، عمق برش، سرعت دوک (اسپیندل)، روشهای حرکت اسپیندل و دقت لازم متفاوت هستند. در این مقاله انواع خاصی از ماشین آلات که در بازار و کارگاههای آموزشی مشاهده خواهید کرد؛ آورده شده است:

- ماشین سوراخکاری قابل حمل (Portable Drilling Machines)

- ماشین سوراخکاری حساس (Sensitive Drilling Machines)

- ماشین سوراخکاری عمودی (Upright Drilling Machines)

- ماشین سوراخکاری رادیال (شعاعی) (Radial Drilling Machines)

- ماشین سوراخکاری Gang

- ماشین سوراخکاری با چند دوک (Multiple Spindle Drilling Machines)

- ماشین سوراخکاری اتوماتیک (Automatic Drilling Machines)

- ماشین سوراخکاری برای سوراخ های عميق (Deep Hole Drilling Machines)