فولاد زنگ نزن آلیاژهایی با پایه آهن هستند که حاوی 5/10 درصد یا بیشتر از عنصر کروم هستند. در حقیقت بیش از 50 آلیاژ استنلس استیل وجود دارد. آنها برای بسیاری از کاربردهای صنعتی، معماری و شیمیایی برای بیش از نیم قرن مورد استفاده قرار گرفتهاند. در حال حاضر تعدادی آهن زنگ نزن به بازار عرضه شده است که توسط موسسه آهن و فولاد آمریکا (AISI) به عنوان آلیاژهای استاندارد شناخته شده است. فولاد زنگ نزن اختصاصی با ویژگیهای خاص نیز به صورت تجاری موجود است. سه طبقه بندی کلی برای شناسایی فولاد ضد زنگ استفاده میشود که عبارتند از:

1- ساختار متالورژی

2- سیستم شماره گذاری AISI: یعنی شمارههای سری 200 ، 300 و 400

3- سیستم شماره گذاری یکپارچه، که توسط انجمن آزمایش و مواد آمریکا (ASTM) و انجمن مهندسان خودرو (SAE) توسعه داده شد تا در مورد تمام فلزات و آلیاژهای تجاری اعمال شود.

خواص آهن زنگ نزن

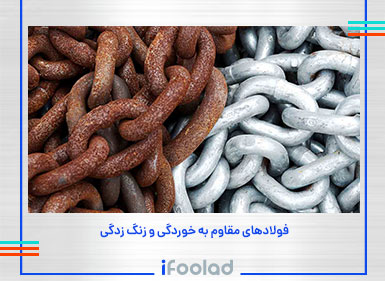

مقاومت در برابر خوردگی: کروم عنصر آلیاژی است که به استنلس استیل ویژگی مقاومت در برابر خوردگی را میبخشد. گریدهای پایین این آلیاژ در برابر آب و هوا و محیط های خورنده مقاومت میکنند و گریدهای آلیاژی بالا نیز میتوانند در برابر خوردگی در اکثر اسیدها، محلولهای قلیایی و محیطهای حاوی کلر مقاومت کنند.

مقاومت در برابر آتش و حرارت: گریدهای مخصوص آلیاژی با کروم و نیکل بالا، در برابر پوسته پوسته شدن مقاوم بوده و در دمای بالا استحکام بالای خود را حفظ میکنند.

ظاهر زیبا: سطح روشن فولاد ضد زنگ که به راحتی نگهداری میشود، ظاهر مدرن و جذابی را ارائه میدهد.

نسبت استحکام به وزن: قابلیت سختکاری گریدهای آستنیتی، منجر به تقویت قابل توجه خواصی از این فولاد میشود که امکان دسترسی به چنین سطحی از خواص، در اثر کارسرد وجود نداشت. همچنین گرید داپلکس با استحکام بالا، باعث کاهش ضخامت مواد نسبت به گریدهای معمولی میشود که باعث صرفهجویی قابل توجهی در هزینه میشود.

سهولت ساخت: تکنیکهای مدرن فولادسازی به این معناست که آهن زنگ نزن را میتوان به آسانی مانند فولادهای سنتی جوش داد، خم کرد، شکل داد، ماشین کاری کرد و در انتها مونتاژ کرد و آن را ساخت. جوشکاری انواع فولاد ضد زنگ و روش های آن را مطالعه کنید.

مقاومت در برابر ضربه: گریدهای آستنیتی سری 300، مقاومت بالا را در دمای بالا و بسیار پایینتر از انجماد فراهم میکند و این فولادها را برای کاربردهای دما پایین (دماهای زیر صفر درجه سانتیگراد) مناسب میکند.

صرفه اقتصادی در بلند مدت: با در نظر گرفتن هزینه کل، مناسب است که هزینه مواد و تولید و هزینه چرخه عمر را در نظر بگیریم. وقتی هزینههای کل چرخه عمر در نظر گرفته میشود، آهن زنگ نزن اغلب ارزانترین گزینه است. در واقع این محصول، صرفهجویی در هزینه را بدون تعمیر و نگهداری و با طول عمر طولانی به دست میدهد.

قابل بازیافت: این نوع فولاد قابلیت بازیافت 100 درصدی داشته و بیش از 50% از محصولات استنلس استیل جدید، از ضایعات استنلس استیل قدیمی تولید میشوند.جنبههای بهداشتی: نظافت از اهمیت بالایی برخوردار است. قابلیت تمیز کردن آسان استنلس استیل ، آن را به اولین انتخاب برای شرایط سخت بهداشتی مانند بیمارستانها، آشپزخانهها و کارخانههای پردازش غذا تبدیل میکند.

اجزای سازنده فولاد زنگ نزن

فولادهای ضد زنگ شامل تعدادی عنصر آلیاژی با توجه به گرید و ترکیب خاص هستند. در زیر اجزای سازنده آلیاژی آهن زنگ نزن با ذکر دلیل حضور آنها آورده شده است.

نحوه تولید فولاد زنگ نزن

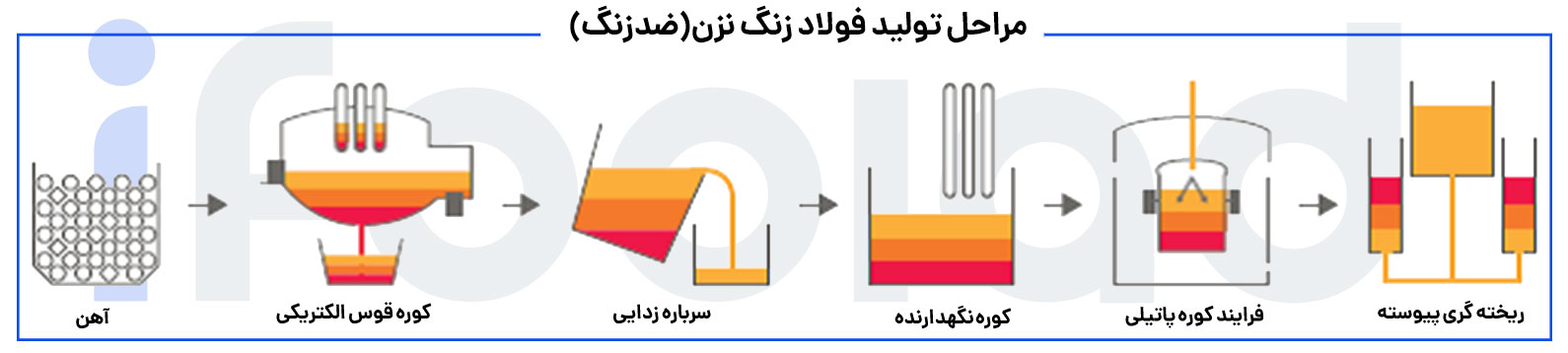

مراحل تولید فولاد ضد زنگ به شرح زیر میباشد:

1- ذوب شدن: مواد اولیه در کوره قوس الکتریکی با هم ذوب میشوند. با اعمال حرارت شدید، 8 تا 12 ساعت طول میکشد تا فلز ذوب شود.

2- حذف محتوای کربن: مرحله بعدی حذف کربن اضافی است. این امر با پردازش فلز مذاب در مبدل AOD انجام میشود. مبدل با تزریق مخلوط اکسیژن- آرگون، مقدار کربن را کاهش میدهد. در این مرحله، عناصر آلیاژی بیشتری مانند نیکل و مولیبدن را میتوان به مبدل AOD اضافه کرد. متناوبا از مبدل VOD نیز میتوان در مواقعی که مقدار کربن بسیار کم نیاز است استفاده کرد.

3- تنظیم: اکثر فولادهای ضد زنگ دارای کیفیت دقیق هستند. فرآیند تنظیم اجازه میدهد تا تنظیمات خوبی در ترکیب شیمیایی انجام شود. تنظیم زمانی است که فولاد به آرامی هم زده میشود تا عناصر ناخواسته را از بین ببرد و قوام را بهبود بخشد، در حالی که ترکیب مورد نیاز را در محدوده دما حفظ میکند.

4- قالب ریزی: اکنون فولاد مذاب به قالب ریخته میشود تا به شکلهایی bloom،billet ، Slab، rod و tube در آید.

5- نورد گرم: نورد گرم در دمایی بالاتر از دمای تبلور مجدد فولاد انجام میشود. درجه حرارت دقیق بستگی به گرید استنلس استیل مورد نظر دارد. فرم های فولادی گرم میشوند و از غلتکهای بزرگی عبور میکنند. در طی این مرحله، بلومها و بیلتها به میله و سیم تبدیل میشوند. صفحات نیز به صورت ورق و نوار در میآیند.

5- نورد سرد: نورد سرد در مواردی مورد استفاده قرار میگیرد که ابعاد بسیار دقیق یا یک تمامکاری جذاب مورد نیاز است. این فرآیند در زیر دمای تبلور مجدد فولاد اتفاق میافتد. نورد سرد با استفاده از غلتکهای با قطر کوچک و یک سری غلتکهای نگهدارنده انجام میشود. این فرایند امکان تولید ورقهای عریض با سطوح بهبود یافته را فراهم میآورد.

6-پخت: آنیل فرآیندی است که برای نرم کردن استنلس استیل، بهبود شکلپذیری و اصلاح ساختار دانه استفاده میشود. همچنین برای از بین بردن تنشهای داخلی فلز ناشی از پردازش قبلی نیز مورد استفاده قرار میگیرد.

7- رسوب زدایی: فرآیند پخت باعث ایجاد رسوباتی روی فولاد به شکل لکه میشود. این لکهها معمولا از طریق شستوشوی فولاد با محلولهایی که شامل اسید نیتریک- هیدروفلوریک است، پاکسازی میشوند. تمیز کردن الکتریکی یک روش جایگزین است که از جریان الکتریکی برای حذف رسوبات استفاده میکند.

8- برش دادن: فولاد ضد زنگ را میتوان به اندازه دلخواه برش داد. برش مکانیکی رایجترین روش است. آهن زنگ نزن را میتوان مستقیماً با چاقوهای گیوتین، چاقوهای دایرهای و یا با استفاده از تیغههای با سرعت بالا برش داد. روشهای دیگر شامل برش شعله است که از مشعل شعلهورشده با اکسیژن، پروپان و پودر آهن استفاده میکند؛ یا برش جت پلاسما که در آن از ستون گاز یونیزه شده همراه با قوس الکتریکی برای برش فلز استفاده میشود.

9- تمامکاری: پوشش سطح برای محصولات استنلس استیل مهم است؛ به ویژه در مواردی که ظاهر آنها مهم باشد. درحالیکه اکثر مردم با ظاهر آهن زنگ نزن استفاده شده برای محصولات مصرفی آشنا هستند، در واقع تعدادی از گزینه های تکمیلی نیز وجود دارد. معمولاً برای خرد کردن یا صیقل دادن فولاد از چرخهای سنگزنی یا تسمههای ساینده استفاده میشود. روشهای دیگر عبارتند از چرخش پارچهای با ذرات ساینده، حکاکی خشک با استفاده از سندبلاست و اچ مرطوب با استفاده از محلولهای اسیدی. همچنین باید توجه داشت که سطح صاف، مقاومت بهتری در برابر خوردگی ایجاد میکند.

انواع فولاد زنگ نزن

فولادهای ضد زنگ بر حسب نوع ریزساختار آنها به گروههای زیر تقسیم میشود:

آهن زنگ نزن آستنیتی

گروه آستنیتی از متداولترین نوع فولادهای ضد زنگ هستند. فولادهای زنگ نزن آستنیتی، در مقایسه با انواع دیگر، حاوی مقادیر زیادی کروم، مولیبدن و نیکل هستند. آنها بسیار متنوع بوده و به دلیل برخورداری از استحکام و چکش خواری عالی شهرت دارند.آهن زنگ نزن فریتیی

فولادهای زنگ نزن فریتی حاوی مقدار کروم 5 تا 10 درصد بوده و معمولاً دارای غلظت کربن کمی بیش از 0.1 درصد هستند. فولادهای ضد زنگ فریتی مغناطیسی هستند و در درجه اول به دلیل مقاومت در برابر اکسیداسیون و ترک خوردگی تنشی انتخاب میشوند.

آهن زنگ نزن داپلکس یا دو فازی

فولاد ضد زنگ داپلکس ، حاوی ریزساختاری از مخلوط آستنیت و فریت میباشد و در نتیجه فلزی قویتر از هر دو ایجاد میکند. این استحکام بالاتر میتواند منجر به کاهش قابل توجه وزن شود. مقاومت عالی آن در برابر خوردگی، حتی در محیطهای سخت، آن را برای استفاده در کاربردهای دریایی مناسب میکند.

آهن زنگ نزن مارتنزیتی

فولاد ضد زنگ مارتنزیتی از نظر ساختاری مشابه فولاد ضد زنگ فریتی بوده اما دارای کربن بالا تا حدود 1.2 درصد است که میتواند تا حد زیادی سخت شود. این دسته به ویژه برای تولید ابزار پزشکی و ابزار جراحی مفید هستند.

آهن زنگ نزن رسوب سخت شونده

فولادهای ضد زنگ PH یا رسوب سخت شونده حدود 17% کروم و 4% نیکل دارند. این فولادها میتوانند از طریق افزودن آلومینیوم، تیتانیوم، نیوبیوم، وانادیوم و یا نیتروژن که باعث ایجاد رسوبات منسجم بین فلزی در طی فرآیند عملیات حرارتی موسوم به رسوبسختی میشوند، مقاومت بسیار بالایی ایجاد کنند. با تشکیل رسوبات منسجم در سراسر ریز ساختار، آنها به شبکه کریستالی فشار میآورند و مانع حرکت نابجاییها یا نقایص در شبکه بلوری میشوند. از آنجا که حرکت نابجاییها اغلب عامل اصلی تغییر فرم پلاستیکی میباشد، این امر باعث سختشدن استنلس استیل میشود.

کاربرد فولاد ضد زنگ

با توجه به خواص آهن زنگ نزن، استفادههای گستردهای از این فلز میشود که شامل بخشهای زیر است:

- تولید وسایل آشپزخانه شامل ظروف غذا، کارد و چنگال

- تولید ابزار پزشکی و ابزار جراحی

- قابل استفاده در محیطهای خورنده و شور

- مبدلهای حرارتی

- دیگهای بخار

- آبگرمکنهای تغذیه

- شیرآلات و خطوط اصلی جریان

- هواپیما و کاربردهای هوافضا