استنلس استیل چیست؟ استنلس استیل (stainless steel) یا همان فولاد زنگ نزن گروه گستردهای از آلیاژها هستند که دارای 12 تا 50 درصد عناصر آلیاژی هستند و انواع گریدهای استنلس استیل را شامل میشوند. ورق استیل، میلگرد استیل، نبشی و ناودانی استیل، لوله استیل و تیرآهن استیل از مهم ترین مقاطع فولادی هستند که در صنعت کاربرد فراوان دارند. ویژگیهای دیگر این آلیاژها میتوان به چقرمگی زیاد در دمای پایین و دمای اتاق، شکل پذیری خوب، مقاومت به خزش و اکسید شدن در دمای بالا اشاره کرد.

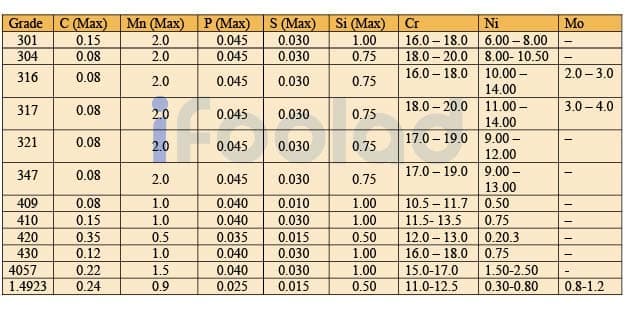

عناصر آلیاژی که به فولاد ضد زنگ اضافه میشوند عبارتند از کروم و کربن برای فولادهای فریتی و مارتنزیتی، نیکل برای انواع آستنیتی و دوفازی. تمامی فولادهای زنگ نزن دارای منگنز و سیلیسیم هستند . عناصر آلیاژی دیگر که به استیل ها افزوده میشود عبارتند از مولیبدن، نایوبیم، تیتانیم، آلومینیوم، مس، تنگستن، نیتروژن که به منظور بهبود خواص شکلپذیری و تاثیر بر ریزساختار و افزایش مقاومت به خوردگی اضافه میشوند.

استنلس استیل یا استیل؟

یکی از سوالاتی که وجود دارد، این است که این موارد چه تفاوتی با یکدیگر دارند. باید بگوییم همه آنها یکی هستند. استنلس استیل (stainless steel) نام انگلیسی فولاد زنگ نزن است که فولاد ضد زنگ و آهن زنگ نزن هم به آن میگویند. اما در بازار و در صنعت، بسیاری از موارد تنها از واژه استیل استفاده میکنند. مثلا ورق استیل، میلگرد استیل، نبشی و ناودانی استیل. همه اینها منظورشان همان استنلس استیل است.

دسته بندی انواع گریدهای استنلس استیل

به طور کلی فولادهای زنگ نزن را در پنج گروه میتوان طبقهبندی کرد که عبارتند از :

استنلس استیل فریتی

فولادهای ضد زنگ فریتی حاوی کروم بین 5/10٪ تا 30٪ معمولاً دارای غلظت کربن کم و بیشتر از 1/0٪ نیستند. فولادهای زنگ نزن فریتی مغناطیسی بوده و در درجه اول برای مقاومت در برابر اکسیداسیون دما و ترک خوردگی در برابر تنش انتخاب میشوند. ویژگیهای این گروه عبارتند از: مقاومت در برابر خوردگی نسبتا خوب، مقاومت در برابر خوردگی تنشی، مغناطیسی بودن، نداشتن قابلیت سخت شدن با عملیات حرارتی، استفاده در حالت بازپخت، قابلیت جوشکاری ضعیف.

کاربرد استیل فریتی

این دسته از فولادها در اگزوز خودرو، خطوط سوخت، ظروف پخت و پز، تزئینات معماری و لوازم خانگی کاربرد دارند.

استنلس استیل آستنیتی

گروه آستنیتی متداولترین انواع فولاد ضد زنگ را تشکیل میدهد. فولادهای زنگنزن آستنیتی، در مقایسه با انواع دیگر، حاوی سطح بالایی از کروم، مولیبدن و نیکل هستند. آنها به دلیل داشتن قدرت و قابلیت انعطافپذیری عالی برای بیشتر موارد کاربرد دارند. ویژگیهای این گروه عبارتند از: مقاومت در برابر خوردگی عالی، غیر مغناطیسی بودن هنگام بازپخت شدن، سخت شدن سریع در اثر کارسرد، نداشتن قابلیت سخت شدن با عملیات حرارتی، قابلیت شکلپذیری و جوش پذیری خوب.

کاربرد استیل آستنیتی

این دسته از فولادهای ضد زنگ در سینک ظرفشویی، کاربردهای معماری مانند سقف و روکش فلزی، سقف و ناودان، درب و پنجره، نرده سازی، تجهیزات مواد غذایی، مبدل های حرارتی، کوره ها و مخازن شیمیایی بهکارگرفته میشوند.

استنلس استیل مارتنزیتی

از نظر ساختاری مشابه با استنلس استیل فریتی اما با افزایش کربن (تا 1.2٪) ، فولاد زنگ نزن مارتنزیتی میتواند تا حد زیادی سخت شود. آنها به ویژه برای ایجاد ابزار پزشکی و ابزار جراحی بسیار مفید هستند. ویژگی های این گروه عبارتند از: مقاومت در برابر خوردگی متوسط، عملیات حرارتی پذیر، خاصیت مغناطیسی، نداشتن قابلیت شکل گیری سرد، قابلیت جوشکاری ضعیف.

کاربرد استیل مارتنزیتی

این دسته از گریدهای استنلس استیل در تیغه های چاقو، کارد و چنگال، وسایل جراحی، اتصال دهنده ها، شفت و فنر کاربرد دارند.

استنلس استیل دوفازی

این فولاد ترکیبی از فولاد آستنیتی و فریتی است و در نتیجه فلزی قویتر از هر یک از آن هاست. این مقاومت بالاتر میتواند منجر به کاهش وزن قابل توجهی شود. مقاومت عالی آن در برابر خوردگی، حتی در محیطهای پرمصرف، آن را برای استفاده در کاربردهای دریایی بسیار مناسب میکند. ویژگیهای این گروه عبارتند از: مقاومت در برابر خوردگی عالی، افزایش مقاومت در برابر حمله کلرید، مقاومت خوب در برابر خوردگی تنشی، مقاومت در برابر کشش و عملکرد بالاتر از درجه آستنیتی یا فریتی، قابلیت جوشکاری و شکلپذیری خوب.

کاربرد استیل دوفازی

این دسته از فولادها در مبدلهای حرارتی، کاربردهای دریایی، واحدهای صنعتی نمک زدا، تاسیسات نفت و گاز در ساحل و کارخانه شیمیایی و پتروشیمی کاربرد دارند.

استنلس استیل رسوب سختی

فولادهای زنگ نزن رسوب سختی به گونهای در شرایط رسوب سختی قرار میگیرند تا سختتر شده و در شفتهای پمپ و شیرآلات استفاده میشوند. از دیگر خواص آنها میتوان به استحکام بالا، جوشکاری خوب، مقاومت به خوردگی و خاصیت مغناطیسی اشاره کرد. ویژگیهای این گروه عبارتند از: مقاومت در برابر خوردگی خوب، قابلیت جوشکاری خوب، استحکام بسیار بالا و خاصیت مغناطیسی.

کاربرد استیل رسوب سختی

این دسته از فولادهای ضد زنگ در تجهیزات صنعت خمیرکاغذ، برنامه های هوافضا، پرههای توربین، بشکههای زباله هستهای و اجزای مکانیکی کاربرد دارند.

اگر برایتان این سوال پیش آمده که در محیط های خورنده استفاده از استنلس استیل اولویت دارد یا گالوانیزه، پیشنهاد میکنیم مقاله مقایسه قیمت فولاد گالوانیزه و استنلس استیل را مطالعه کنید.

گریدهای استنلس استیل پرکاربرد در صنعت

گریدهای استنلس استیل انواع زیادی را دربر می گیرد که کاربردهای متفاوتی برای آنها تعریف شده است. در ادامه به مهم ترین گریدهای استنلس استیل موجود در صنعت پرداخته شده است.استنلس استیل گرید 304

در بین گریدهای استنلس استیل ، این نوع متداولترین انواع فولاد ضد زنگ آستنیتی است که در میان آلیاژهای فولاد، فولاد زنگنزن درجه 304 به دلیل مقاومت کششی بالا حدود 621MPa قابل توجه است و مانند اکثر فولادهای زنگ نزن، گرید304 دارای دمای حداکثر کارایی بالا (حدود 870 درجه سانتیگراد) است. این ترکیب مقاومت کششی بالا، مقاومت در برابر دما و مقاومت در برابر خوردگی، استنلس استیل درجه 304 را برای کاربردهای بسیار متنوع ایدهآل میکند.

استنلس استیل گرید 316

از دیگر انواع متداول فولاد زنگ نزن آستنیتی، استنلس استیل گرید 316 دارای مقاومت کششی بالا 579MPa و حداکثر درجه حرارت استفاده در حدود 800 درجه سانتیگراد است. در حالی که مقاومت کششی و تحمل دمایی کمتری نسبت به فولاد زنگ نزن گرید 304 دارد، استیل گرید 316 مقاومت بهتری نسبت به آلیاژ 304 در برابر کلریدها (مانند نمک) دارد. این امر باعث میشود که برای کاربردی که در معرض قرار گرفتن در معرض نمک یا کلریدهای دیگر قرار دارد، یک انتخاب ارجح باشد.

استنلس استیل گرید 430

این فولاد از گروه گریدهای استنلس استیل فریتی است، گرچه به اندازه هریک از آلیاژهای آستنیتی برجسته شده در بالا نیست، فولاد زنگ نزن گرید 430 مقاومت ویژهای در برابر اسید نیتریک دارد. اگرچه مقاومت کششی آن (450MPa) از فولادهای ضد زنگ آستنیتی کمتر است، اما برای بسیاری از کاربردهای سنگین هنوز هم به اندازه کافی مستحکم است.

استنلس استیل گرید 434

این گرید استنلس استیل 434، گزینه قویتر برای استیل گرید 430، دارای مقاومت کششی 540MPa و حداکثر دمای کار 815 درجه سانتیگراد است. این باعث میشود که فولاد ضد زنگ گرید 434 برای کاربردهای دمای بالا نسبت به استیل 316 کمی بهتر باشد، در حالی که سخت تر از استیل گرید 430 است. استیل گرید 434 همچنین در مقایسه با فولاد زنگ نزن گرید 430 مقاومت حفره ای بسیار خوبی دارد.

استنلس استیل گرید 420

این فولاد از گروه فولادهای زنگ نزن مارتنزیتی است و در صورت بازپخت، گرید استنلس استیل 420 دارای مقاومت کششی در حدود 586MPa است. وقتی سخت شد و تنش گیری انجام شد، مقاومت کششی این ماده تقریباً به 1586Mpaمیرسد. گرچه از نظر شیمیایی به اندازه فولاد زنگ نزن آستنیتی و فریتی که در بالا ذکر شد مقاوم نیستند، استنلس استیل گرید 420 مقاومت خوبی در برابر اسیدهای ملایم، آب، برخی از مواد قلیایی و ترکیبات غذایی دارد، به همین دلیل است که اغلب از آن برای کارد و چنگال استفاده میشود. هنگامی که مقاومت در برابرکشش و مقاومت به ضربه در کاربردی احتیاج باشد، فولاد ضد زنگ 420 یک انتخاب ایدهآل است.

استنلس استیل گرید 4057

این فولاد از گروه فولادهای زنگ نزن مارتنزیتی است که با شماره 1.4057 شناسایی میشود و به استیل 4057 معروف است، با استحکام کششی بالای 800MPa برای پروژههای مهندسی پیچیده در دریاها بسیار کاربرد دارد. از آنجایی که این فولاد قابلیت ماشینکاری خوبی دارد در قطعات پمپ و شیر، شفت ها، میلههای پیستونی، اتصالات، همزنها، پیچ و مهره استفاده میشود.

استنلس استیل گرید 1.4923

فولاد زنگ نزن EN 1.4923 یک فولاد زنگ نزن مارتنزیتی با استحکام کششی 900MPa است که برای شکلدهی اولیه به محصولات کارشده طراحی شده است. X22CrMoV12-1 مشخصه شیمیایی این استیل است و حاوی مقادیری مولیبدن است.

این فولاد در بین گریدهای استنلس استیل مارتنزیتی استحکام کششی نسبتاً بالایی دارد و به دلیل داشتن مقادیر نسبتا کم کروم مقاومت به خوردگی آن در اتمسفر معمولی خوب است اما در محیط کلرید و نمکها محدود است. همچنین مقاومت به خستگی خوب آن باعث کاربرد بیشتر آن در صنایع پتروشیمی شده است.

در جدول زیر ترکیب شیمیایی برخی از فولادهای ضد زنگ آمده است:

مطالعه درباره نحوه نام گذاری فولادها میتواند به شما در شناخت انواع فولاد و گریدها کمک کند. پیشنهاد میکنیم مقاله نامگذاری فولادها بر اساس انواع استانداردها را مطالعه کنید.