ورق های قلع اندود یا تین پلیت ، یک ورق یا نوار فولادی کم کربن و نورد شده است، که هر دو طرف آن با قلع خالص پوشش داده شده است. این پوشش از قلع باعث تجمع مجموعهای از خواص مطلوب نظیر استحکام و شکل پذیری فولاد، مقاومت در برابر خوردگی، قابلیت لحیم کاری و ظاهر خوب در یک ماده به صورت یک جا میشود. تولید زیرلایه فولادی و پوشش بعدی آن با قلع مستقل از یکدیگر هستند، به طوری که هر مجموعهای از خصوصیات موجود در فولاد را میتوان از لحاظ تئوری با هر نوع پوشش قلع ترکیب کرد.

تاریخچه ورق قلع اندود (تین پلیت)

ریشه ورق قلع اندود را میتوان در تین پلیت کردن ورق آهن چکشکاری شده، که در قرن چهاردهم در باواریا انجام شد، جستجو کرد. این صنعت به ساکسونی و بوهمیا گسترش یافت و در قرن هفدهم تجارت این نوع ورق در اطراف شهر درسدن آلمان شکوفا شده و صادرات آن به بسیاری از کشورها از جمله انگلیس انجام شد. در سال 1720 یک کارخانه ورق تین پلیت در جنوب ولز راه اندازی شد و از ورق های نورد گرم شده به عنوان فلز پایه استفاده شد. این نوآوری، همراه با فرآیندهای tinplate بهبود یافته، تولیدکنندگان انگلیسی را قادر به تولید صفحه با کیفیت خوب کرد و با آغاز قرن نوزدهم، انگلیس به عنوان تولید کننده اصلی ورق قلع از لحاظ قدمت در جهان شناخته شد. این صنعت در جنوب ولز واقع شده است.

جایگزینی فولاد به جای آهن به عنوان فلز پایه، همراه با ظهور ماشینآلات قلع سازی مکانیکی، وابستگی به نیروی کار ارزان را کاهش داده و موجب افزایش بهره وری شد. پس از سال 1891 صنعت داخلی ایالات متحده آغاز به کار کرد و با آغاز قرن بیستم، تولید ایالات متحده برای تأمین خواسته های بازار داخلی کافی بود. در نیمه اول قرن حاضر، مهمترین پیشرفتها در روشهای تولید پایه فولادی، به ویژه نورد مداوم ورق فولادی بود. تحول عمده بعدی در صنعت ورقهای تین پلیت ، معرفی الکتروتینینگ یا رسوب الکتریکی قلع به عنوان پوشش بود که از این پس بدین گونه ورق های قلع اندود تولید شدند.

تولید ورق قلع اندود

تولید ورق قلع اندود شامل دو مرحله اصلی میشود که عبارتند از تولید نوار یا ورق فولادی نازک با خرید و خصوصیات مکانیکی مورد نیاز و سپس روند پوششدهی. قلع اندود یکی از انواع ورق های تولید فولاد مبارکه اصفهان است. فولاد مبارکه برای تولید ورقهای قلعاندود خود، از روش الکترولیت استفاده میکند. شکل زیر به طور شماتیک خلاصهای از این مراحل را نشان میدهد.

مشخصات پایه فولادی قلع اندود

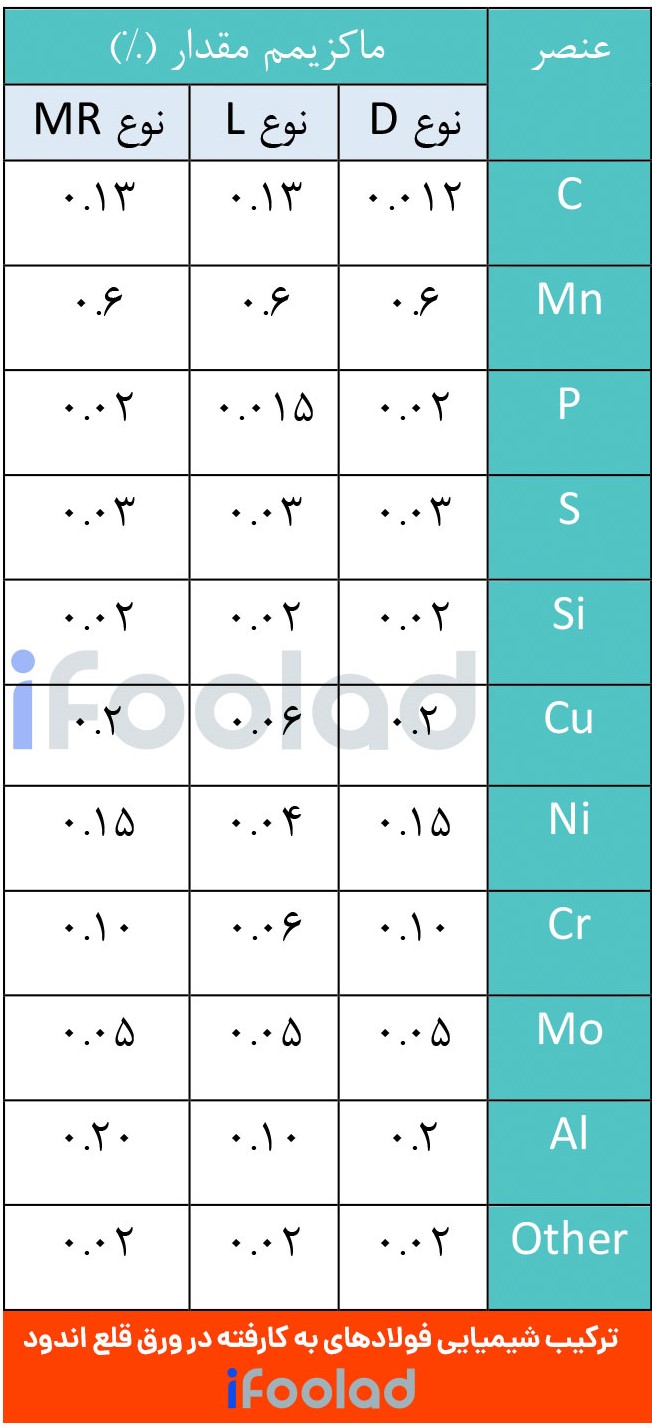

استانداردها به طور معمول الزامات ترکیب را بیان نمیکنند بلکه مقادیر حداقلی را شامل میشوند. با این حال ، برخی از استانداردها مانند ASTM A623 یک راهنمای کلی در مورد انواع فولادهایی است که به طور کلی به عنوان فلز پایه در ورقهای تین پلیت مورد استفاده قرار میگیرند. در جدول زیر ترکیب شیمیایی سه نوع فولاد به کار رفته در این ورقها آورده شده است. لازم به ذکر است که درصد های ذکر شده حداکثر است و به طور معمول مقدار واقعی بسیار کمتر از اینها میباشد، به عنوان مثال مقدار کربن غالباً زیر 10/0 درصد است. ریخته گری مداوم مستلزم این است که فرمولاسیون فولاد باید بتواند بالاترین کیفیت فولاد را تضمین کند. تمام ورق های حلبی تولید شده در اروپا اکنون به روش ریختهگری پیوسته تولید میشوند.

انواع فولادهای پایه از نوع L و MR ممکن است به صورت غیر آرام (بدون حذف اکسیژن) یا آرام (حذف تمام اکسیژن) عرضه شوند که به ترتیب بدون و یا با افزودنیهای آلومینیوم تولید میشوند. فولاد نوع D یک فولاد کم کربن پایدار شده است که در مواردی که به ویژگی های کشش عمیق بیشتری نیاز باشد، مورد استفاده قرار میگیرد. همچنین فولادی که بیشتر مورد استفاده قرار میگیرد از نوع MR است که مقاومت به خوردگی بهتری دارد. خوردگی چیست ؟ یک فرایند با واکنش کاهش-اکسایش است که در آن فلز توسط محیط اطراف خود (اغلب اکسیژن هوا) اکسید میشود.

ضخامت ورق های قلع اندود

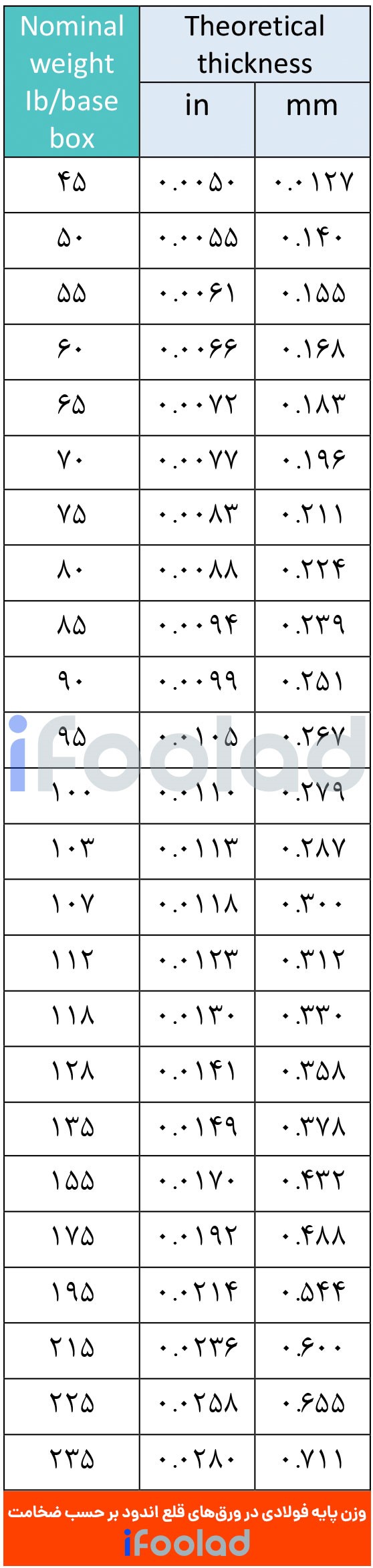

پوشش قلع روی ورق tinplate آنقدر نازک است که برای اهداف عملی می توان از ضخامت آن چشمپوشی کرد، به طوری که ضخامت مشخص شده اساساً از پایه فولادی است. ورق حلبی معمولی، همانطور که در استانداردهای بین المللی تعریف شده است، در محدوده 0.15 میلیمتر تا 0.49 میلیمتر قرار دارد. ورق قلعی که دو بار نورد شده است، ضخامت آن از 0.13 میلیمتر تا 0.29 میلیمتر میباشد. مقیاس پایینتر آن تا 0.08 میلیمتر هم اکنون برای مصارف خاص در دسترس است. همچنین مقیاس سنگین تر از ورق تین پلیت مرسوم، تا 0.6 میلی متر نیز موجود میباشد. با این حال، در برخی موارد، به ویژه در ایالات متحده آمریکا و اروپا، مواد بالاتر از 0.5 میلیمتر ضخامت به عنوان "ورقهای قلع" توصیف می شود و نه به عنوان "ورق قلع اندود".

ورق قلع اندود امروزه اصولاً طبق سیستم متریک توصیف میشود و به عنوان مثال طبق استاندارد SITA که مخفف عبارت (System International Tinplate Area) است، 100 متر مربع میباشد. با این حال، تا چند سال پیش، واحد تجارت base box بود و این نامگذاری هنوز در برخی از بخشهای صنعت ادامه دارد. Base box در واقع مساحتی از ورق به اندازه 31360 اینچ مربع (2325/20 مترمربع) میباشد. این سیستم به روش اندازهگیری ضخامت ورق و پوشش آن که مربوط به 112 واحد از ورق و هر کدام به اندازه استاندارد 14×20 اینچ در طی آن زمان میباشد، مربوط میشود. در جدول زیر وزن پایه فولادی در ورقهای قلع اندود بر حسب ضخامت آنها آورده شده است.

ابعاد ورق های قلع اندود

طیف گسترده ای از اندازه مناسب ورق در دسترس بوده و برخی محدودیت های موجود به تولیدکنندگان مربوطه بستگی دارد. عرض نوار در یک بعد محدود شده و به طور کلی در محدوده 675 تا 1000 میلیمتر (27 تا 40 اینچ) است. تعداد فزاینده ای از تولیدکنندگان اکنون میتوانند عرض نوار تا 1200 میلی متر (47 اینچ) را ارائه دهند. طول برش نیز از حدود 460 تا 1100 میلیمتر متغیر است. به دلایل فنی، همه ابعاد در همه گریدها تولید نمیشوند و در مورد موجود بودن باید با تهیه کننده مشورت شود. ابعاد برخی ورقهای قلع اندود با توجه به فرآیند تولید و تغییرات ابعادی آنها در جدول زیر آورده شده است.

خواص مکانیکی ورق قلع اندود

ورقهای قلع اندود در رنج گستردهای از گریدها و عملیات تمپر وجود دارند و خواص مکانیکی آنها به فاکتورهایی نظیر ترکیب شیمیایی فولاد پایه، عملیات نورد، چرخه عملیات آنیل و عملیات نورد تمپر بستگی دارد. برخی خواص مکانیکی این ورقها با توجه به نوع استاندارد موجود در جدول زیر آورده شده است.

پوشش قلع در ورق قلع اندود

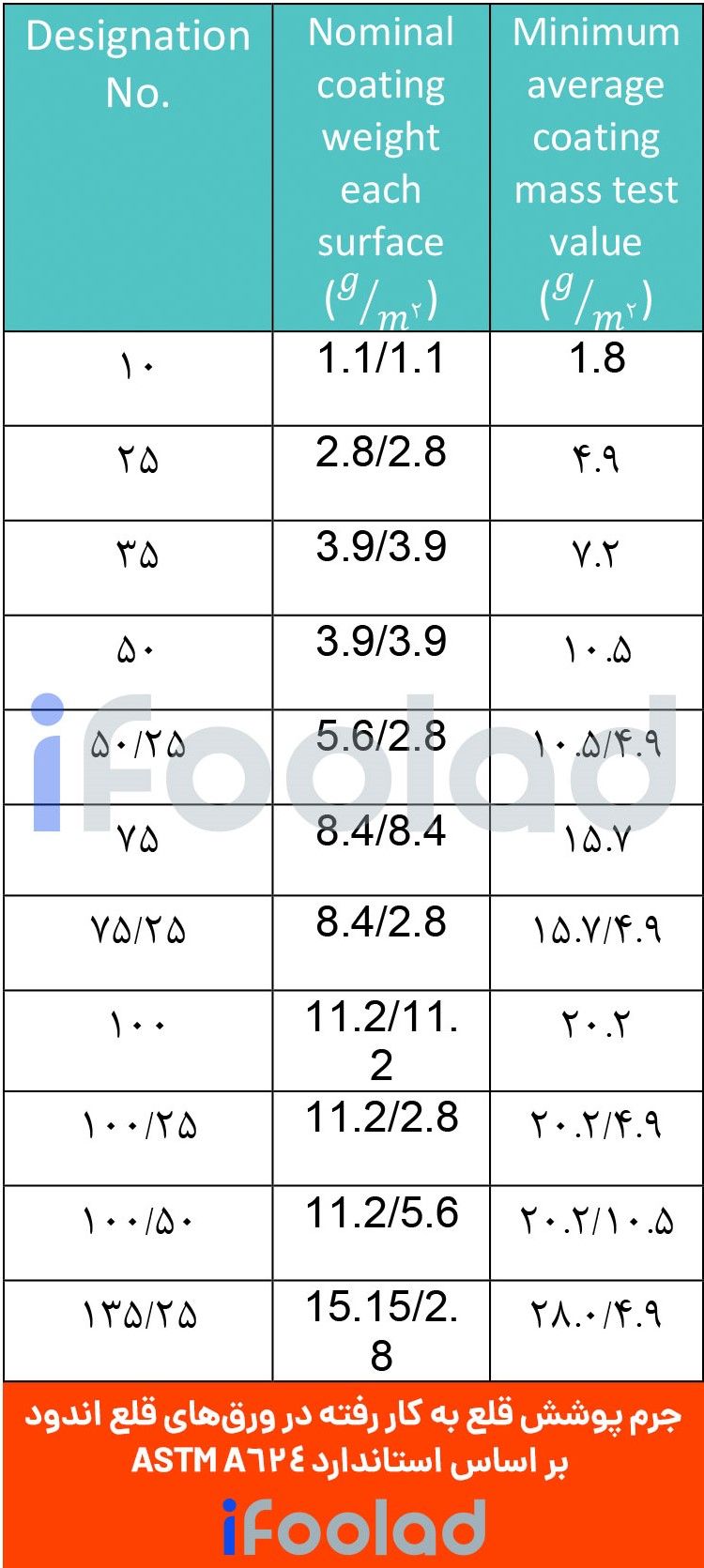

قلع مورد استفاده برای پوشش ورق تین پلیت باید دارای خلوص حداقل 99.85 ٪ باشد. این قلع به عنوان آند در فرآیند الکترولیت قلع مورد استفاده قرار میگیرد. طبق استاندراد ASTM B339-95 که استاندارد مربوط به قلع خام است، ترکیب گرید A را برای ساخت ورق تین پلیت به شکل مقدار مینیمم 99,85 % از قلع و مقدار ماکزیمم 0,010 % سرب ارائه میدهد. جرم پوشش قلع به کار رفته در ورقهای قلع اندود بر اساس استاندارد ASTM A624 در جدول زیر قابل مشاهده است:

انواع گریدهای ورق قلع اندود

- ورق های قلع اندود الکترولیتی، نوع استاندارد: نشان دهنده خط تولید طبیعی با استفاده از روشهای معمول بازرسی و بستهبندی است. در این حالت پوششدهی روی کل سطوح انجام میشود.

- ورقهای tinplate الکترولیتی، نوع دوم: این نوع فقط در برخی کشورهای خاص موجود است. اینها نشان دهنده بهترین ورقهای رد شده از درجه استاندارد بوده و ممکن است شامل ورقهایی باشند که دارای نقص سطحی، نقص قلع، شکل و سایر نقایص جزئی باشند اما با این حال، کلاس دوم، شامل مواد خارج از اندازهگیری و همچنین ورقهای سوراخ شده نیست.

- طبقهبندی سوم به صورت رسمی وجود ندارد، اما مواد خارج از اندازه و سوراخ دار ممکن است برای برخی اهداف غیر بحرانی مناسب باشند و گاهی اوقات به عنوان "گروه زباله" به فروش می رسند.

کاربرد ورق قلع اندود

تا حد زیادی بیشترین کاربرد این ورق های فولادی نازک با پوشش قلعی، در بسته بندی است و برای این منظور کاملاً مناسب است زیرا دارای خواص مطلوبی ازجمله غیر سمی بودن، سبک بودن، استحکام، مقاومت در برابر خوردگی و به شکلپذیری آسان، لحیمکاری و جوشکاری و همچنین سطح بسیار خوب میباشد. پوشش قلع دارای نقطه ذوب کم، کیفیت روانکاری مناسب بوده و از ظاهر خوبی نیز برخوردار است. قوطی های ساخته شده از ورق قلع به راحتی قابل حمل، ذخیره سازی و بازیافت هستند.

ورق قلع در درجه اول برای بسته بندی مواد غذایی و نوشیدنی ها استفاده میشود، اما همچنین در ظروف روغن، چربی، رنگ، پودر، جلا، واکس، مواد شیمیایی و بسیاری از محصولات دیگر نیز مورد استفاده قرار میگیرد. همچنین ظروف و درپوشهای آئروسل و بسته شدن آن نیز از ورق قلع ساخته میشوند. قابلیت شکلدهی عالی ورق قلع، قابلیت لحیم کاری، ظاهر جذاب و مقاومت در برابر خوردگی منجر به ایجاد تنوع در مصارف دیگری به غیر از بسته بندی شده است. اگرچه هیچ یک از این مصارف منفرد نشان دهنده خروجی تناژ بزرگ نیست. تعدادی از برنامه های کاربردی خودرو مانند تولید واشر موتور، لوله های ترمز و فیلترهای روغن نیز از جمله کاربردهای مهندسی ورق قلع اندود میباشند.