ورق های فولادی هستند که برخی عناصر آلیاژی به آنها افزوده شده تا قابلیت های مطلوبی نظیر مقاومت در برابر خوردگی، مقاومت به سایش و مهمتر از همه قابلیت تحمل دماهای سرویس بالا ، در زمینه های مهندسی ، علوم و به خصوص متالورژی مورد استفاده قرار بگیرند. این مواد میتوانند گروه وسیعی از فلزات، آلیاژها و سرامیکها را در بر گیرند.

سرامیکها به دلیل برخورداری از پیوندهای یونی و کوالانی در ساختار خود، دارای نقطه ذوب بسیار بالاتری از فلزات بوده (تقریبا بالای 2000درجه سانتیگراد) و هرجا که صحبت از مواد دیرگداز و یا نسوز به میان آید، ذهن مخاطب ابتدا به سمت این دسته از مواد متمایل خواهد شد. اما برخی فلزات به صورت خالص و یا آلیاژی نیز میتوانند به عنوان مواد دیرگداز و نسوز عمل کنند.

فولاد به عنوان مادهای که اکثرا به منظور استفاده از خواص مکانیکی بسیار خوب آن نظیر استحکام بالا، قیمت مناسب و در دسترستر بودن آن نسبت به سایر فلزات در کاربردهای مختلف مورد استفاده قرار میگیرد، در برابر حرارت چندان مقاوم نبوده و در دماهای بالای 500 درجه سانتیگراد، برخی خواص از جمله استحکام تسلیم آن به طور قابل توجهی کاهش خواهد یافت. برای اینکه از فولادها بتوان به عنوان ورق نسوز استفاده کرد باید با انجام برخی عملیات نظیر استحکامدهی محلول جامد که عبارتست از افزودن برخی عناصر آلیاژی به ماده مورد نظر به وسیله عملیات حرارتی، آنها را برای کاربردهای دما بالا آماده کرد.

سطح مقاومت در برابر حرارت ورق های فولادی نسوز به شرایط محیطی که در آن کار میکنند بستگی دارد و نمیتوان همه آنها را مشابه با هم ارزیابی کرد. حداکثر دمای سرویس میتواند تا 1150 درجه سانتیگراد افزایش یابد که به عناصر آلیاژی اضافه شده به فولاد از طریق افزودن ترکیباتی نظیر ترکیبات گوگردی ، بخار آب یا خاکستر بستگی دارد. همچنین مقاومت در برابر فلز مذاب و سرباره نیز در این فولادها محدود است.

دلایل نیاز به استفاده از مواد نسوز

برای استفاده از مواد در درجه حرارت اتاق و یا نزدیک به آن، مواد زیادی وجود داشته که خواص بسیار مطلوبی را ارائه میدهند اما وقتی صحبت از کاربرد در دماهای بالا میشود، برخی از این مواد کارایی خود را از دست میدهند که ناشی از دلایلی از جمله کم بودن نقطه ذوب و کاهش برخی خواص در آنها میباشد.

در اینگونه موارد شاید استفاده از سرامیکها به دلیل برخورداری از نقطه ذوب بالا و برخی خواص نظیر پایداری شیمیایی یک انتخاب باشد اما باید توجه داشت که در کاربردهای دما بالا در صنایع، حفظ استحکام و مقاومت در برابر شوک حرارتی و همچنین استحکام خزشی اهمیت پیدا کرده و دیگر اینکه در اکثر صنایع امکان استفاده از موادی به جز فلزات و خصوصا فولاد وجود ندارد تا این خواص یاد شده به خوبی تامین شوند. در نتیجه دلایل بیان شده ما را به استفاده از مواد نسوزی که خواص مطلوبی در دمای بالا ارائه دهند، ملزم میکنند که این نوع ورق های فولادی از جمله این مواد میباشند.

خواص مورد نیاز برای ورق های نسوز

خزش:

خزش عبارت است از تغییر شکل پلاستیکی ماده تحت بار ثابت که در دماهای بالا و زمانهای طولانی اتفاق میافتد و در نهایت منجر به شکست قطعه مورد نظر در تنشهایی کمتر از تنش لازم جهت شکست در آن میشود. بنابراین یکی از مهمترین ویژگیهای مواد نسوز باید برخورداری از استحکام خزشی مناسب باشد.

خستگی گرمایی:

خستگی عبارت است از شکست قطعه تحت بارهای تناوبی و در زمانی کمتر از زمان معمول جهت شکست، و وقتی قطعه تحت شرایط دما بالا و بارهای تناوبی قرار گیرد، دچار خستگی گرمایی شده و کارایی آن افت خواهد کرد و خواهد شکست که به دلیل انبساط یا انقباضهای حرارتی اعمال شده به ماده مورد نظر است. در نتیجه، مواد نسوز بایستی حاوی ضریب انبساط حرارتی زیاد و استحکام بالا باشند تا در مقابل این امر پایداری کنند.

انبساط حرارتی:

یکی دیگر از خواصی که مواد نسوز باید برخوردار باشند، انبساط حرارتی کم بوده تا دچار ترک و شکست نشوند. بدین گونه که با قطعات مجاور خود که در دمای بالا به کار برده میشوند به صورت همزمان و با سرعتی مشابه دچار انبساط و انقباظ شده تا از ترک برداشتن آنها حین سرویس ممانعت شود.

قابلیت جوش کاری:

اگرچه جوشکاری در تمام صنایع استفاده نمیشود اما صنایع بسیار مهمی وابسته به این فرآیند اتصال بوده و چون در جوشکاری، حرارت بسیار بالایی تا نزدیکی دمای ذوب مواد اعمال میشود، بنابراین مواد نسوز که قابلیت تحمل دمای بالا را داشته در این زمینه نسبت به سایرین برتری از خود نشان میدهند. جوشکاری انواع فولاد ضدزنگ را مطالعه کنید.

انواع ورق نسوز

ورق نسوز کلینگریت

این ورق ها در برخی موارد با به کارگیری پودر آزبست در ساختارشان ایجاد می شوند و مقاومت بالای در برابر حرارت دارند. البته نوع بدون استفاده از آزبست آن ها هم وجود دارد که خطری برای سلامتی ندارد و از این نظر حائز اهمیت است. این ورق ها به طور کلی به دو دسته ورق سیم دار و بدون سیم تقسیم می شوند.

ورق نسوز آزبست

این ورق ها به دلیل استفاده از ماده اولیه آزبست در ساختارشان به این نام شناخته می شوند. از آن جایی که الیاف آزبست دارای مقاومت بالایی در برابر حرارت هستند، با به کارگیری این الیاف در ورق های نسوز این ویژگی را به آن ها انتقال می دهند. البته در هنگام ساخت این ورق ها علاوه بر استفاده از آزبست، آن ها را با پرکننده ماسه مستحکم می کنند تا مقاومت بالاتری داشته باشند.

ورق نسوز ویکتوری

این نوع ورق های نسوز از الیاف سلولزی ساخته می شود و به همین دلیل به آن ورق نسوز سلولزی یا مقوای نسوز هم می گویند. ورق ویکتوری در چگالی بالایی تولید می شود و این مورد باعث بهبود خاصیت آن گردیده است. این ورق در حال حاضر در بخش های گوناگون صنعت مورد استفاده قرار می گیرد. از جمله مهم ترین مزیت ورق نسوز ویکتوری یا سلولزی نسبت به انواع دیگر این ورق ها را می توان قیمت آن دانست. چرا که قیمت این ورق ها نسبت به سایر انواع ورق نسوز تا حد زیادی پایین تر است.

ورق نسوز گرافیت

این مورد از ورق های نسوز خود در چند دسته مختلف تولید می شوند و هر کدام از آن ها ویژگی های مختلفی دارند. از جمله رایج ترین آن ها می توان به ورق های نسوزی که از گرافیت خالص ساخته شده و ورق های دارای ترکیبات دیگر مانند استیل و آزبست علاوه بر گرافیت، اشاره کرد.

ورق نسوز دونیت

این ورق ها یک نوع محصول جدید در خانواده ورق های نسوز به حساب می آیند. ساختار ورق دونیت به این صورت است که از یک ورق استیل در میانه و از دو ورق آزبست در طرفین آن استفاده می شود. این ورق ها به هم پرس شده و ورق نسوز دونیت را تشکیل می دهند. در بسیاری از موارد برای کاهش هزینه تولید این ورق ها، به جای ورق استیل در میان آن ها از حلب استفاده می شود. این ورق ها هم دارای مقاومت بالایی در برابر حرارت و هم مقاومت خوبی در برابر فشار هستند و مهم ترین دلیل آن هم وجود همان ورق استیل می باشد.

مزایای مواد نسوز

- هزینه پایین ساخت و مواد مصرفی در آنها که عمر سرویس دهی مطلوبی را در دمای بالا ارائه میدهند.

- مقاومت بالا در برابر اکسیداسیون و خوردگی در کاربردهایی که نیاز به قرار گرفتن در معرض هوا یا بخار در دمای بالا دارند.

- کاهش اندک در استحکام با توجه به قرار گیری در شرایط دما بالا

- مقاومت بالا در مقابل شوکهای حرارتی در هنگام گرمایش و سرمایش

- مقاومت بالا در مقابل خزش و برخورداری از استحکام خستگی بالا در درجه حرارت سرویس

- انبساط حرارتی کم که منجر به کاهش ایجاد ترک شده و کارایی آنها را در زمینههای ریختهگری افزایش میدهد.

کاربرد و موارد استفاده ورق نسوز

- استفاده جهت انجام عایق کاری های حرارتی

- تولید انواع واشر که در موارد گوناگون و تحت دما و فشار بالا استفاده می شوند.

- استفاده در صنایع نفت و پتروشیمی

- ایجاد مخازت نفتی و سایر مخازن نگه داری مایعات

- استفاده در نیروگاه ها

- تولید سلول های خورسیدی

- استفاده در بخش هایی که در مجاورت حلال های مختلف و محیط اسیدی قرار دارند

- ساخت انواع پمپ، راکتور و کمپرسورچ

- تولید دیگ های بخار که نیاز به تحمل دما و فشار بالایی دارند

خواص گریدهای ورق فولادی نسوز

دماهای کاری متوسط و حداکثر مربوط به گریدهای مختلفی از ورق های نسوز فولادی شرایط هوای خشک به شرح جدول زیر میباشند:

خواص مکانیکی گریدهای مختلفی از ورق های نسوز فولادی در دمای اتاق در جدول زیر آورده شدهاند:

ورق فولادی نسوز و عناصر آلیاژی آن

عناصر آلیاژی افزوده شده به ورق های نسوز فولادی برای آمادهسازی آنها جهت کاربردهای دما بالا به شرح زیر هستند:

کروم :

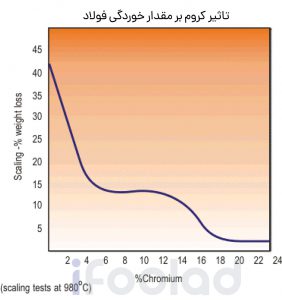

کروم تنها عنصری است که در تمام فولادهای نسوز وجود دارد. علاوه بر فراهم آوردن مقاومت به اکسیداسیون ، کروم منجر به مقاومت در برابر خوردگی در درجه حرارت بالا و همچنین مقاومت در برابر کربندهی را نیز برای فولادهای نسوز به ارمغان میآورد. ضمن اینکه کروم عنصری است که ساختار فریتی را ایجاد کرده و اصطلاحا پایدار کننده فریت میباشد. تاثیر کروم بر مقدار خوردگی فولاد در شکل زیر نشان داده شده است که با افزایش مقدار کروم، مقدار کاهش وزن ناشی از خوردگی در فولاد به طرز چشمگیری کاهش یافته است.

نیکل:

افزودن نیکل به فولادهای نسوز باعث میشود که انعطافپذیری، استحکام دما بالا و مقاومت به کربندهی و نیتروژندهی برای این مواد حاصل شده و همچنین ساختار را به صورت آستنیتی در میآورد چرا که نیکل پایدار کننده آستنیت میباشد و حلالیت کربن و نیتروژن را در آستنیت کاهش میدهد.

کربن:

کربن به عنوان مهمترین عنصر آلیاژی افزوده شونده به فولادهای نسوز، با اعمال محدودیتهایی در فولاد، مقاومت به حرارت را در محدودههایی از دما برای آنها ایجاد میکند. اکثر فولادهای نسوز حاوی 1/0 – 05/0 درصد کربن میباشند که این مقدار در فولادهای نسوز ریختگی به 75/0 – 35/0 درصد میرسد. کربن با حل شدن در فولاد، مکانیزم استحکامدهی محلول جامد را حاصل کرده و یا به صورت ذرات ریز و سخت موسوم به کاربید که ترکیب شیمیایی آن شامل کربن به همراه عناصری مانند کروم، مولیبدن، تیتانیوم و نیوبیم است، در خواهد آمد.

نیتروژن:

نیتروژن به مقدار کم در فولادهای نسوز وجود داشته و استحکام لازم را برای هر دو نوع فولاد مارتنزیتی و آستنیتی فراهم میآورد.

سیلیسیم:

سیلیسیم حلالیت کربن در فولاد را کاهش داده و متغیری مهم در فرآیند ساخت فولاد میباشد. از این عنصر جهت افزایش استحکام به مقدار ماکزیمم 04/0 درصد استفاده میشود. ازجمله کاربردهای دیگر سیلیسیم میتوان به مقاومت در برابر اکسیداسیون و کربندهی و مقاومت در برابر جذب نیتروژن در فولادهای نسوز در هنگام کار در دماهای بالا اشاره کرد.

گوگرد:

گوگرد به عنوان ناخالصی در فولادهای نسوز در نظر گرفته میشود و یک حد ماکزیمم و محدود برای آن تعیین شده که قابلیت ماشینکاری را بهبود بخشیده اما اثر منفی روی جوشپذیری دارد.

فسفر:

فسفر نیز عنصری نامطلوب در فولادهای نسوز به شمار میآید، زیرا در هنگام جدایش در مرزدانه، اثر تردشوندگی از خود بروز خواهد داد و یک مقدار ماکزیمم و محدود برای آن لحاظ میشود.

سایر عناصر آلیاژی:

عناصر آلیاژی دیگری که در فولادهای مقاوم در برابر حرارت استفاده میشوند شامل منگنز، مولیبدن، تیتانیوم، وانادیوم، تنگستن، آلومینیوم، کبالت، نیوبیم، زیرکونیوم، مس و عناصر کمیاب خاکی مانند بور، سریم، لانتانیم و ایتریوم میشوند. این عناصر خواص فولادها را در دمای بالا بهبود میبخشند، در حالی که برخی از این عناصر به منظور افزایش استحکام و برخی دیگر جهت مقاومت در برابر اکسیداسیون ، کارایی فرآیند و پایداری ریزساختار استفاده میشوند.

جمع بندی

ورق های نسوز از جمله تجهیزات مهمی هستند که با استفاده از مواد اولیه گوناگون تولید می شوند. همان گونه که از نام این ورق ها پیدا است، مقاومت بالایی در برابر حرارت داشته و به راحتی در دماهای بالا آسیب نمی پذیرند. البته درجه مقاومت حرارتی این ورق ها به نواع آن ها و مواد اولیه سازنده بستگی دارد.

در این جا تعدادی از مهم ترین انواع ورق نسوز یعنی ورق های کلینگریت، آزبست، ویکتوری، گرافیت و دونیت را بیان کرده و ویژگی های آن ها را هم برای شما توضیح دادیم. هر کدام از این ورق ها با توجه به خاصیت هایی که دارند در موارد گوناگونی مورد استفاده قرار می گیرند. در این مطلب به برخی از مهم ترین موارد استفاده ورق نسوز هم اشاره کردیم تا با آگاهی کامل از این کاربردها نسبت به تهیه ورق نسوز اقدام نمایید.