فولادهای ضد زنگ به دلیل برخورداری از خواصی چون مقاومت به خوردگی و نیز استحکام بالا، در ساخت بسیاری از قطعات به کار برده می شوند. بنابراین در بیشتر مواقع برای تولید یک محصول باید این فلز را در کنار سایر مواد به کار برد و نوعی اتصال بین آنها برقرار کرد. جوشکاری نیز یکی از اصلی ترین روش های اتصال دائم می باشد و در این مقاله به بررسی جوشکاری فولاد زنگ نزن پرداخته خواهد شد. اینکه انواع روش جوشکاری استیل چیست و چه نوع الکترودهایی برای آن باید به کار رود تا جوشکاری استنلس استیل به بهترین نحوه ممکن انجام شود.

قابلیت جوشکاری فولاد ضد زنگ

فولاد ضد زنگ، به دلیل هدایت حرارتی کمی که دارد، حرارت را در یک نقطه از سطح خود حفظ کرده و باعث می شود جوشکاری آن مخصوصا برای جوشکار تازه کار کمی مشکل تر شود. هنگامی که با گرمای بیش از حد جوشکاری مواجه می شویم، فولاد ضد زنگ می تواند در دماهای بالا دچار تاب خوردگی شده و حتی در طول فرآیند خنک شدن نیز دچار تغییر شکل شود. همچنین جذابیت ظاهری خود را از دست داده زیرا هرگونه لکه و خراش باقی مانده را نشان می دهد.

بنابراین فولاد زنگ نزن از قابلیت جوشکاری برخوردار بوده اما به دلایلی که به آنها اشاره شد، نیاز به یک جوشکار با تجربه دارد تا عیوب گفته شده در آن رخ ندهد و یک جوش با کیفیت و عاری از عیوب به دست آید. همچنین جوشکاری انواع لوله فولادی را مطالعه کنید.

جوشکاری انواع استنلس استیل

به دلیل تنوع فولادهای ضد زنگ، هر کدام از گروه های آن اقدامات و الزامات متفاوتی را برای جوشکاری نیازمندند. همچنین به دلیل تفاوت در خواص بین گریدهای مختلف استنلس استیل، الکترودها و مواد پرکننده متفاوتی نیز برای هر یک نیاز است. بر همین اساس، انواع روش های جوشکاری استنلس استیل به طور جداگانه مورد بررسی قرار می گیرند.

جوشکاری فولاد زنگ نزن آستنیتی

فولادهای زنگ نزن آستنیتی دارای قابلیت جوشکاری بسیار آسانی بوده و برای آنها نیازی به عملیات حرارتی قبل و بعد از جوشکاری نیست. در حالی که این نوع استیل نیازی به پیش گرمایش ندارد، اما یک حداکثر دمای جوشکاری برای آن تعریف می شود. هنگامی که فلز پایه به 350 درجه فارنهایت می رسد، باید جوشکاری را متوقف کرده و اجازه داده شود تا مواد سرد شوند.

همچنین با استفاده از یک فرایند جوشکاری با حرارت ورودی کم و با ایجاد جوش های محدب، می توانید از ترک خوردگی استیل آستنیتی جلوگیری کنید؛ چراکه اگر روی این مواد یک جوش مسطح یا مقعر ایجاد کنید، بیشتر مستعد ترک خوردگی می شوند.

آلیاژهای آستنیتی معمولا با پرکننده هایی با ترکیب منطبق با مواد پایه جوش داده می شوند. هر چند چند استثناهایی نیز وجود دارد. بر این اساس، پرکننده 308 برای آلیاژهای 302 و 304 و پرکننده نوع 347 برای آلیاژ استیل 321 استفاده می شود.

جوشکاری فولاد زنگ نزن فریتی

فولاد زنگ نزن فریتی به طور کلی جوش پذیری ضعیفی داشته زیرا در دماهای بالا، رشد سریع دانه را تجربه می کند که کاهش استحکام را برای آن به دنبال خواهد داشت و نیز منجر به ایجاد مناطق تحت تاثیر از حرارت (HAZ) به صورت شکننده خواهد شد.

ضخامت فولادهای زنگ نزن فریتی معمولا کم بوده و حدود 6 میلی متر می باشد و از دست دادن چقرمگی به دلیل ضخامت کم آن، مقداری ناچیز است. همچنین به دلیل ضخامت کم این نوع استیل، توصیه می شود که از یک پاس جوشکاری استفاده شود، زیرا جوشکاری فولاد ضد زنگ فریتی دارای حداکثر دمای بینابینی 300 درجه فارنهایت است و با حرارت ورودی کم، جوش بهتری را ارائه خواهد داد.

هنگام جوشکاری فولاد ضد زنگ فریتی، باید از فلزات پرکننده ای استفاده شود که با سطح کروم آلیاژ پایه مطابقت داشته باشد و یا بیشتر از آن باشد. آلیاژهای 409 و 430 معمولا به عنوان پرکننده و انواع آستنیتی 309 و 312 برای اتصالات غیر مشابه استفاده می شوند.

جوشکاری فولاد زنگ نزن مارتنزیتی

این نوع استیل دارای قابلیت جوشکاری سخت تری نسبت به گریدهای فریتی و آستنیتی بوده چراکه در هنگام سرمایش، به دلیل مقدار کربن زیاد موجود در ساختار آن، مستعد ترک خوردگی می باشد. همچنین این نوع دارای حداقل دمای بینابینی بوده و بنابراین برای جوشکاری آن باید دقت بالایی به کار برد چون که اگر نتوان دمای پیش گرمایش دقیقی را به آن اعمال کرد و حداقل دمای بین گذر را در تمام مدت جوشکاری حفظ کرد، دچار ترک خوردگی می شود.

برای استیل مارتنزیتی نیز فلزات پرکننده باید به طور کلی با محتوای کروم و کربن فلز مارتنزیتی پایه مطابقت داشته باشند. پرکننده نوع 410 برای جوشکاری فولادهای 402 ، 410 ، 414 و 420 استفاده می شود. انواع آستنیتی 308 ، 309 و 310 نیز برای جوشکاری فولادهای مارتنزیتی به خود یا فلزات غیر مشابه استفاده می شود.

جوشکاری فولاد زنگ نزن داپلکس

فولادهای داپلکس مدرن به راحتی قابل جوشکاری هستند. اما حفظ محدوده ورودی حرارت باید به خوبی رعایت شود. به دلیل ترکیب شیمیایی پیچیده این ماده، گرمای بیش از حد نیز بر فولادهای ضد زنگ داپلکس تأثیر منفی می گذارد. به همین ترتیب، انتخاب فلز پرکننده نسبت به سایر گریدها کمی سخت تر است. بسیاری از انواع فلزات پایه ضد زنگ داپلکس به عنوان فلزهای پرکننده در دسترس نیستند، زیرا فلز پرکننده بسیار سریع تر از فلز پایه سرد می شود.

جوشکاری فولاد زنگ نزن رسوب سخت شونده

فولادهای P-H را می توان با روش های مشابه فولادهای ضد زنگ سری 300 به راحتی جوش داد. گرید 17-4 معمولا با پرکننده 17-7 جوش داده می شود و می توان آن را بدون پیش گرم کردن جوش داد. همانند بسیاری از آلیاژهای دیگر، دستیابی به خواص مکانیکی مشابه مواد اصلی برای فولادهای P-H در جوش دشوار است. حتی هنگام استفاده از یک پرکننده مناسب نیز، نیاز به آماده سازی دقیق دارد. عملیات حرارتی پس از جوشکاری می تواند برای کمک به جوش در دستیابی به شباهت های نزدیک به فلز اصلی مورد استفاده قرار گیرد.

کدام روش جوشکاری برای فولاد ضد زنگ مناسب است؟

فولاد ضد زنگ را می توان با جوشکاری قوس فلز- گاز خنثی(MIG)، جوشکاری قوس تنگستن گازی (TIG) و جوشکاری SMAW که روش جوشکاری استیل با الکترود هستند و نیز روش مقاومتی جوش داد و هر یک از این فرایندها، نتیجه متفاوتی را به همراه خواهد داشت. برای یافتن بهترین فرایند انواع روش های جوشکاری ، همواره باید عواملی را مدنظر قرار داد از جمله: سطح مهارت جوشکار، زیبایی قطعه نهایی شامل ظاهر مهره، ضخامت فلز به علاوه هزینه ها و عوامل زمان بندی پروژه. اگر مهارت در درجه اول اهمیت است، ظرافت جوشکاری TIG می تواند مناسب باشد همچنین جوشکاری TIG بیشتر برای مقاطع نازک مناسب است، اما اگر سرعت و کارایی در اولویت قرار دارد، جوشکاری MIG ممکن است یک فرایند بهتر باشد.

همچنین استفاده از جوش مقاومتی برای جوشکاری فولاد ضد زنگ در مقایسه با سایر فلزات یک فرآیند آسان و روان است. با توجه به مقاومت بالای استنلس استیل در برابر جریان، گرمای اتصال جوش آسان تر و سریع تر از فولاد نرم حاصل می شود.

با وجود اینکه جوشکاری مقاومتی شبیه جوشکاری قوس است، زیرا هر دو از یک جریان الکتریکی برای اتصال دو قطعه فلز به یکدیگر استفاده می کنند، اما نیازی به پرکننده مانند جوشکاری قوس الکتریکی ندارد. در عوض، جوشکاری مقاومتی از فشار برای اتصال دو ماده جوش داده شده به یکدیگر استفاده می کند. جوشکاری مقاومتی دارای بیشترین ایمنی بوده زیرا بدون استفاده از پرکننده، خطر پاشیدن جوش بسیار کمتر و ظاهری تمیز تر را برای محصول به ارمغان می اورد. استفاده از جوش مقاومتی همچنین خطر تغییر رنگ و سوختگی اطراف محل جوش را کاهش می دهد زیرا دستگاه جوشکاری فولاد ضد زنگ از نوع مقاومتی با سرعت بیشتری کار می کند.

عیوب جوشکاری فولاد ضد زنگ

شایع ترین نقص جوشکاری برای فولادهای ضد زنگ، ترک خوردگی است. حتی با وجود فولادهای زنگ نزن آستنیتی، که به راحتی از بین فولادهای ضد زنگ جوش داده می شود، خطر ترک خوردگی وجود دارد. این به این دلیل است که فولادهای آستنیتی فریت ندارند، که ناخالصی های مضر را حل می کند و منجر به ترک می شود. به منظور جلوگیری از ترک خوردن این فلزات، به ویژه برای ساختارهای کاملا آستنیتی، انتخاب پرکننده حاوی فریت بسیار توصیه می شود.

از طرف دیگر فولادهای ضد زنگ فریتی ممکن است در حین فرایند جوشکاری به دلیل درشت شدن زیاد دانه که باعث چقرمگی ضعیف در ناحیه تحت تأثیر گرما می شود، ترک بخورد. هنگام جوشکاری بخش های نازک، احتیاط خاصی لازم نیست. با این حال، در مواد ضخیم تر یا اتصالات بسیار مهار شده، استفاده از حرارت ورودی کم می تواند اندازه ناحیه دانه درشت شده را به حداقل برساند و حساسیت به ترک خوردگی را به حداقل برساند. به همین ترتیب، استفاده از پرکننده آستنیتی ممکن است به تولید فلز جوش سخت تر کمک کند.

فولادهای مارتنزیتی در نتیجه هیدروژن مستعد ترک خوردگی سرد هستند، که در فولادهای کم کربن نیز تجربه می شود. به طور کلی خطر ترک خوردگی با محتوای کربن افزایش می یابد. خطر ترک خوردگی در فولادهای زنگ نزن مارتنزیتی را می توان با استفاده از فرایند جوشکاری با هیدروژن کم مانند TIG یا MIG یا با استفاده از پرکننده های کنترل شده با هیدروژن کاهش داد. علاوه بر این، عملیات های حرارتی قبل و بعد از جوشکاری، به ویژه برای مقاطع ضخیم تر و مواد دارای کربن بالاتر، به مقاوم سازی ساختار، انتشار هیدروژن از فلز جوش و کاهش ترک خوردگی کمک می کند.

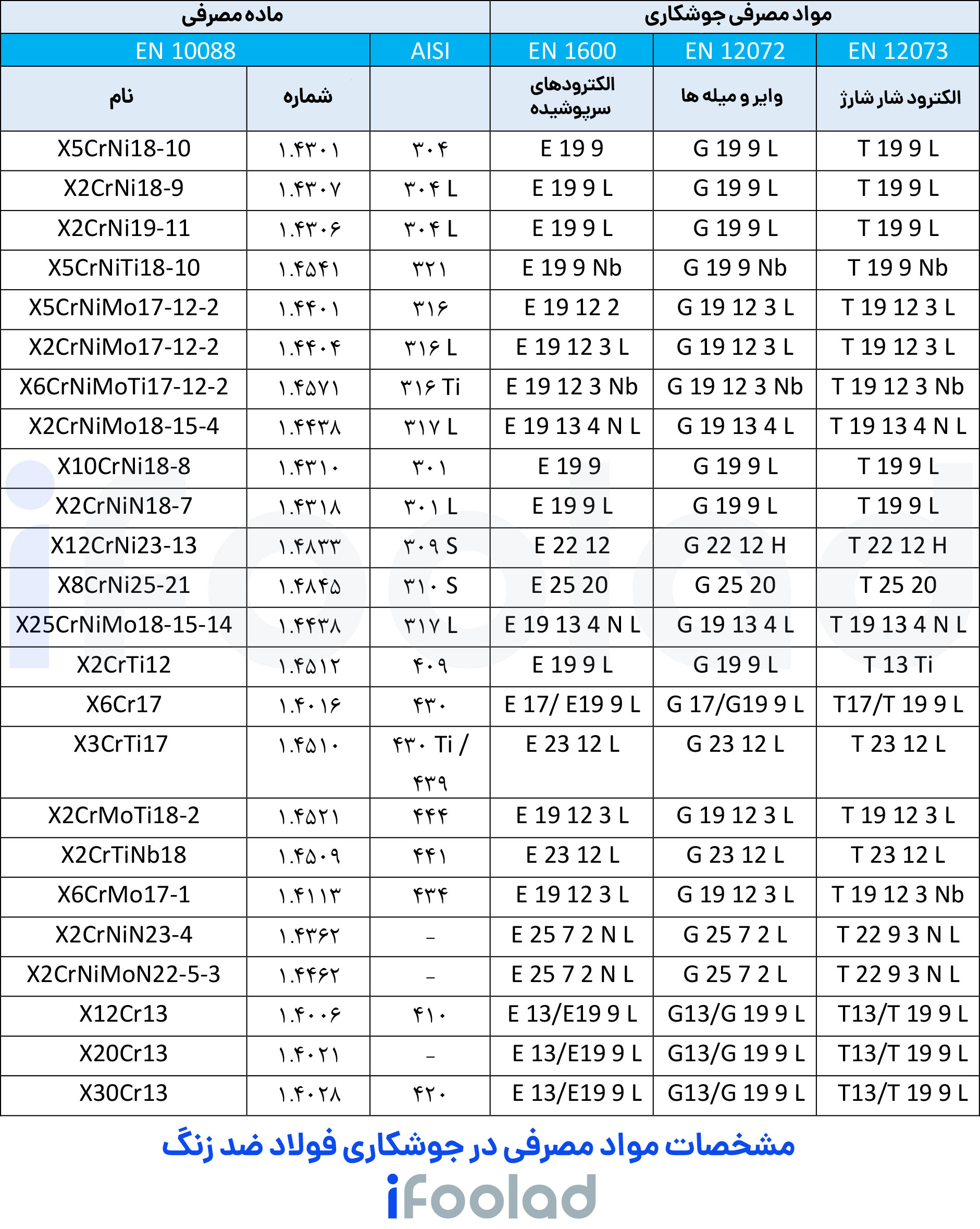

مشخصات مواد مصرفی در جوشکاری فولاد ضد زنگ

آیا فولادهای زنگ نزن را می توان به فولادهای ساده کربنی جوش داد؟

دلایلی موجود است برای اینکه تا حد امکان از جوشکاری استنلس استیل به فولاد کربنی اجتناب شود. از جمله آنها می توان به موارد زیر اشاره کرد:

1- تفاوت در ترکیب شیمیایی فلزات یاد شده با یکدیگر، چالش هایی را برای جوشکاری و اتصال آنها ایجاد می کند که منجر به افزایش نیروی کار، رشد نرخ خطا و افزایش هزینه می شود.

2- جوشکاری فولاد ضد زنگ با جوش مقاومتی فلز را بسیار سریع تر از فولاد کربنی گرم می کند. در حالی که منتظر رسیدن فولاد کربن به دمای لازم جهت جوشکاری هستید، فولاد ضد زنگ می تواند بیش از حد گرم شود و با ترک های داغ پر شود.

3- گسترش حرارتی در شرایط سرویس دمای بالا به دلیل تفاوت در انبساط حرارتی این دو فلز که منجر به ایجاد خستگی مضاعف در اتصالات جوش می شود که این امر کاهش یکپارچگی ساختاری و عمر مفید در قطعات را در پی دارد.

4- جوش بدون پوشش از فولاد ساده و ضد زنگ که در معرض شرایط خورنده شدید مانند غوطه ور شدن در آب شور است، می تواند باعث خوردگی شود. این امر به این دلیل است که ذرات فولادی ساده با آلیاژ ضد زنگ لایه اکسید محافظ ضد زنگ را به خطر می اندازد و باعث ایجاد زنگ می شود.

5- کاهش قدرت جوش یکی دیگر از مشکلات اتصال این دو فلز می باشد که می تواند منجر به ضعف نقاط جوش شود.

سوالات متداول

1 . روش جوشکاری استیل با الکترود کدام است؟ روش های SMAW، TIG یا GTAW، MIG یا GMAW از جمله روش های جوشکاری استنلس استیل با استفاده از الکترودهای مصرف شونده و یا غیر مصرفی می باشند.

2. کدام روش برای جوشکاری استیل مناسب تر است؟ با توجه به شرایط کاری، میزان مهارت جوشکار، ضخامت قطعه و نیز مقدار هزینه، هر یک از روش های جوشکاری مقاومتی، TIG، MIG و یا SMAW می توانند مورد استفاده قرار گیرند.

3. الکترود مناسب برای جوشکاری فولاد st52 کدام است؟ بسیاری از جوشکارها از الکترودهای E7018 برای جوشکاری فلزات ضخیم مانند فولاد ساختمانی از جمله st52 استفاده می کنند. الکترودهای E7018 همچنین جوش های قوی با خواص ضربه ای بالا (حتی در هوای سرد) تولید می کنند و می توانند بر روی فولادهای کربنی، کربن بالا و نیز آلیاژهای کم کربن استفاده شوند.