همواره از جوشکاری به عنوان یکی از مهم ترین روش های اتصال فلزات در صنعت یاد می شود که روش های گوناگونی را نیز شامل می شود. اما کدام روش جوشکاری برای اهداف مدنظر ما مناسب تر است و اساس کار هر کدام از این تکنیک های جوشکاری چیست؟ بر چه اساسی این روش های جوشکاری طبقه بندی می شوند؟ برای پاسخ به این سوالات و آگاهی از انواع جوش فلزات با ما همراه باشید.

انواع روش های جوشکاری

روش های جوشکاری بر حسب اینکه فرآیند مربوطه به شکل ذوبی و یا غیر ذوبی و در حالت جامد باشد و یا بر حسب اینکه از چه منبع انرژی جهت انجام جوشکاری استفاده می شوند، به انواع مختلفی تقسیم می شوند. جوشکاری انواع فولاد زنگ نزن را به طور جداگانه و تخصصی مطالعه کنید.

روش های جوشکاری ذوبی

- جوشکاری قوسی یا Arc Welding

- جوشکاری هوا گاز یا Oxyfuel Welding

- جوشکاری مقاومتی یا Resistance Welding

روش های جوشکاری حالت جامد یا غیر ذوبی

- جوشکاری واپخشی یا Diffusion Welding

- جوشکاری اصطکاکی یا Friction Welding

- جوشکاری اولتراسونیک یا Ultrasonic Welding

- جوشکاری آهنگری یا Forge Welding

- جوشکاری سرد یا Cold Welding

- جوشکاری نفوذی یا Roll welding

روش های جوشکاری بر اساس انرژی

1- انرژی الکتریکی :

بر این اساس جوشکاری به حالت های جوشکاری قوس، جوشکاری مقاومتی و نیز جوشکاری القایی را خواهیم داشت.

2- انرژی شیمیایی :

جوشکاری با شعله گاز و جوشکاری ترمیت از جمله روش های این دسته می باشند.

3- انرژی مکانیکی:

جوشکاری اصطکاکی و همچنین جوشکاری آهنگری بر اساس این نوع منبع انرژی تقسیم بندی می شوند.

4- انرژی تشعشعی :

روش های جوشکاری تابشی، اولتراسونیک، پرتو الکترونی و نیز جوشکاری لیزر نیز در این دسته قرار می گیرند.

جوشکاری قوس الکتریکی یا Arc Welding

قوس عبارتست از تخلیه الکتریکی بین دو قطب مثبت و منفی که در بین این دو قطب یاد شده یک محیط پلاسمایی ایجاد می شود. بر این اساس جوشکاری قوسی می تواند به انواع حالت های با الکترود پوشش دار، با پودر محافظ، با گاز محافظ و یا با الکترود کربنی انجام شود.

جوشکاری قوس با الکترود پوشش دار یا SMAW

در این روش جوشکاری، از یک الکترود که شامل یک سیم جوش به همراه یک پوشش بر روی آن است، استفاده می شود. این الکترود از نوع مصرف شونده بوده و معمولا از جنس همان قطعه کار می باشد و نیز باید دمای ذوب کمی داشته باشد تا به راحتی ذوب شود. این روش در صنعت تحت عنوان جوشکاری برق نیز شناخته می شود.

برای جوشکاری مقاطع ضخیم به روش SMAW باید قطعه کار را به عنوان قطب مثبت و الکترود را به عنوان قطب منفی برگزینیم؛ چرا که قطب مثبت دارای 2⁄3 از حرارت بوده و در نتیجه حرارت بیشتری به قطعه ضخیم می رشد و بهتر آن را ذوب می کند. از طرفی، برای جوشکاری مقاطع نازک، باید الکترود را به عنوان قطب مثبت و قطعه کار را به عنوان قطب منفی انتخاب کنیم تا حرارت کمتری به قطعه کار برسد و با وجود ضخامت کم، دچار تاب برداشتن نشود.

مزایا :

- قابلیت جوشکاری در همه حالت ها شامل 1G، 2G، 3G و ...

- انجام عملیات جوشکاری در تمام محل ها به دلیل حمل آسان تجهیزات

معایب :

- دستی بودن فرآیند و اینکه کیفیت جوش حاصل وابسته به مهارت جوشکار است.

- عدم یکنواختی در جوش به دلیل تعویض الکترود

- نیاز به تمیز کردن سرباره که منجر به صرف زمان و هزینه می شود.

جوشکاری قوس زیر پودری یا SAW

این نوع جوشکاری شامل پوشاندن قطعات فلزی، سیم جوش، قوس و اتصال جوش توسط یک فلاکس می باشد که در اینجا همان پودر است. این فرآیند از ایمنی بالایی برخوردار بوده زیرا هیچ گونه انتشاری از گازهای جوشکاری، اشعه های قوس قوی و سرباره های پرتاب شونده در آن وجود ندارد. همچنین این یک فرآیند با سرعت بالا برای صنایع با تولید بالا می باشد.

مزایا :

- عدم نیاز به تعویض الکترود

- سرعت بالای جوشکاری

- عدم نیاز به مهارت بالا

- ایمنی بالا

معایب :

- بالا بودن هزینه جوشکاری نسبت به سایر روش ها

- امکان جوشکاری فقط در وضعیت تخت یا 1G

- عدم امکان حمل تجهیزات آن به هر محل دلخواه

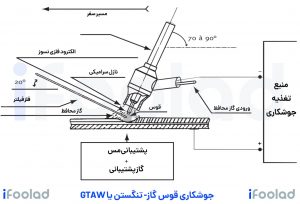

جوشکاری قوس گاز- تنگستن یا GTAW

در این روش جوشکاری، از یک الکترود غیر مصرفی از جنس تنگستن استفاده می شود و گاز محافظ نیز آرگون می باشد به همین دلیل صنعتگران به آن جوشکاری آرگون نیز می گویند. به دلیل غیر مصرفی بودن الکترود در این روش، از یک فلز به عنوان ماده پر کننده نیز استفاده می شود. جوش دادن بخش های ضخیم از فولاد ضد زنگ یا فلزات غیر آهنی، متداول ترین کاربرد برای این روش است. این روش جوشکاری با عنوان TIG یا جوشکاری گاز خنثی- تنگستن نیز شناخته می شود.

در این روش بهتر است جهت انجام جوشکاری، تورچ (Torch) یا همان بدنه ای که الکترود در آن قرار می گیرد را به اندازه 15 تا 20 درجه از حالت قائم فاصله دهیم. همچنین حرارت بیش از حد نیز می تواند منجر به دفورمه شدن فلز کار شود که برای رفع این مشکل می توان آمپر را کم کرد، سرعت جوشکاری را افزایش داد و یا ماده پر کننده مناسب و با قطر کم انتخاب کرد.

مزایا :

- تمرکز حرارت بالا به دلیل نوک تیز بودن الکترود که جوشکاری فلزات با هدایت حرارتی بالا را امکان پذیر می کند.

- جوش تمیز و با کیفیت بالا

- عدم نیاز به تمیز کاری بعدی

معایب :

- گران بودن فرآیند

- حساس به وزش باد

- احتمال آلوده شدن حوضچه مذاب با الکترود تنگستنی از طریق شکسته شدن نوک نیز الکترود

جوشکاری قوس گاز- فلز یا GMAW

این روش جوشکاری که با نام MIG یا جوشکاری گاز خنثی- فلز نیز شناخته می شود، روشی بسیار ساده بوده که حتی جوشکاران مبتدی نیز قادر به انجام جوشکاری با این تکنیک می باشند. در تکنیک جوشکاری GMAW یا MIG، الکترود از نوع مصرفی بوده و گاز محافظ نیز عمدتا هلیوم و آرگون می باشند؛ اما در ایران این گاز محافظ معمولا گاز کربن دی اکسید بوده و در صنعت به جوشکاری CO2 معروف است.

این یک فرآیند نیمه اتوماتیک و سریع است که در آن فلز پر کننده به صورت یک سیم از طریق یک تفنگ دائما به محل جوش تزریق می شود. همچنین الکترود نیز از یک قرقره به صورت پیوسته تغذیه می شود. از جمله کاربردهای روش MIG می توان به جوشکاری در تعمیر خودرو، ساخت و ساز، لوله کشی، روباتیک و صنایع دریایی است. جوش ارائه شده نیز محکم است و می تواند نیروی زیادی را تحمل کند.

مزایا :

- سرعت بالای فرآیند به دلیل تزریق دائمی الکترود

- امکان جوشکاری در تمام وضعیت های 1G، 2G، 3G و ...

- عدم نیاز به تمیزکاری بعدی

- جوش تمیز با کیفیت بالا

معایب :

- گران بودن فرآیند

- حساس به وزش باد

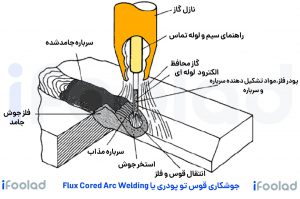

جوشکاری قوس تو پودری یا Flux Cored Arc Welding

این روش به عنوان جایگزینی برای جوشکاری الکترود پوشش دار توسعه داده شد. جوشکاری تو پودری شامل قوس نیمه اتوماتیک بوده که اغلب در پروژه های ساختمانی به دلیل سرعت جوش و قابلیت حمل بالا مورد استفاده قرار می گیرد. این روش دارای متغیرهای زیادی است که در انواع پروژه های جوشکاری کاربرد دارد. این متغیرها اغلب بستگی به مدل جوشکاری مورد استفاده و نوع سیم به کار رفته دارند.

انعطاف پذیری در این روش توسط بسیاری از زاویه های عملکردی، سطوح ولتاژ، قطبیت استفاده شده و همچنین سرعت تغذیه سیم افزایش می یابد. با توجه به پتانسیل سرعت جوشکاری سریع تر، فلز تازه متصل شده با سرعت بیشتری سرد می شود. لازم به ذکر است که اگر تکنسین جوشکاری از سیم شار استفاده می کند، باید مراقب تخلخل در محل اتصال باشد. به دلیل میزان دود و بخار ایجاد شده در حین این فرآیند جوشکاری، معمولا بهتر است در محیط های بیرونی یا در زیر هودهای تهویه صنعتی مورد استفاده قرار گیرد.

جوشکاری قوس پلاسما یا Plasma Arc Welding

تکنیک جوشکاری جدیدتری در سال 1954 ایجاد شد که مشابه روش جوشکاری TIG بود. در این روش، جریان الکتریکی را از طریق دهانه نازل محافظت شده توسط گازها برای دقت نهایی جوش، اعمال می کنند. در نتیجه یک جوش باریک، با کیفیت، قوی و سریع را ایجاد می کند.

در این روش برای جوشکاری، از جوش عمیق و با استحکام ناشی از درجه حرارت بسیار بالا استفاده می شود که صنعت هواپیما و هوافضا عمدتا از این نوع تکنیک جوشکاری استفاده می کنند؛ اما برای کاربردهای معمول، چندان قابل استفاده نیست. قبل از ادامه روش های جوشکاری لوله های فولادی را بخوانید.

انواع روش های جوشکاری مقاومتی یا Resistance Welding

جوشکاری مقاومتی یک فرآیند ترموالکتریک است که در آن از مقاومت الکتریکی برای تولید گرما استفاده می شود و منجر به مذاب شدن مواد جهت اتصال می شود. از جمله مزایای این فرآیند جوشکاری می توان به عدم وجود آلودگی و نیز حداقل مصرف انرژی الکتریکی اشاره کرد.

این یک فرایند از سرعت بالایی برخوردار بوده که معمولا در صنعت خودرو از آن استفاده می شود. انواع فرآیندهای جوشکاری مقاومتی عبارتند از جوشکاری نقطه ای، درز جوش، سر به سر، دکمه جوش و پروجکشن.

جوشکاری نقطه ای از گرمای منتقل شده بین دو الکترود استفاده می کند که در یک قسمت کوچک اعمال می شود زیرا قطعات کار به هم چسبیده اند. درز جوش نیز مشابه جوشکاری نقطه ای است با این تفاوت که الکترودها را با چرخ های چرخشی جایگزین می کند تا جوش مداوم بدون نشت ایجاد شود.

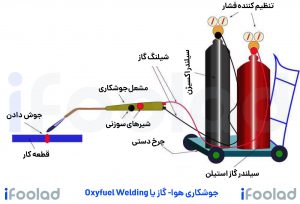

جوشکاری هوا- گاز یا Oxyfuel Welding

جوشکاری اکسی- استیلن یکی از روش های جوشکاری هوا- گاز می باشد. این روش به دلیل برخورداری از دمایی در حدود 3500 درجه سانتی گراد، یکی از داغ ترین فرآیندهای جوشکاری است. انرژی مورد نیاز در این روش با عبور مخلوطی از گازهای سوختی و اکسیژن در مشعل که منجر به گرمای بسیار زیادی می شود، تامین می شود. این فرآیند شامل سه نوع شعله بوده که عبارتند از: شعله خنثی، شعله کربوریزه کننده و شعله اکسید کننده.

به دلیل اینکه گاز تحت فشار در این فرآیند که در یک استوانه فولادی به صورت دستی پر می شود، تجهیزات آن قابل حمل می باشد. همچنین استفاده از آن بسیار آسان بوده و با آن انواع فلزات در ضخامت های مختلف را می توان جوش داد. از طرفی این تکنیک جوشکاری یک گزینه بسیار ایمن و مقرون به صرفه است که در آن یک مبتدی هم می تواند به راحتی کار کند.

جوشکاری ترمیت

ترمیت که مخلوطی از پودر آلومینیوم و اکسید آهن است، هنگامی که مشتعل می شود، منجر به انجام یک واکنش گرمازا می شود. این گرمای تولید شده به حدی بوده که فلز را ذوب کرده و در سطوح مورد نیاز می ریزد. فلز مایع پس از انجماد، یک اتصال جوش جامد قوی را ایجاد می کند. این یک روش ساده و سریع برای اتصال فلز مشابه و غیر مشابه است. این فرآیند جوشکاری نیازی به منبع تغذیه نداشته و فقط نیاز به گرم کردن ترمیت تا دمای 1300 درجه سانتی گراد است. شکل زیر تصویر جوشکاری ریل قطار با استفاده از تکنیک جوشکاری ترمیت را نشان می دهد.

جوشکاری با پرتو الکترونی

روش جوشکاری با پرتو الکترونی شامل شلیک پرتوهای الکترونی با سرعت بالا به فلز جوش می شود که انرژی حاصل از الکترون ها به فلز جوش منتقل شده تا ذوب شوند و عمل اتصال انها به یکدیگر انجام شود. این یک تکنیک بسیار پیچیده از جوشکاری است که توسط دستگاه و عموماً در خلاء انجام می شود. این نوع جوشکاری در صنایع متعددی مانند قطعات اتوماتیک خودرو و صنایع موتورهای هواپیماهای پیشرفته استفاده می شود. این روش می تواند یک ابزار مفید در جوشکاری اجزای به کار رفته در تجهیزات هوافضا، تیغه های اره دو فلزی و مجموعه های انتقال نیرو باشد. همچنین این تکنیک جوشکاری برای فلزات دارای نقاط ذوب و رسانایی های حرارتی متفاوت از هم نیز مناسب است و جوشکاری فلزات با طیف وسیعی از ضخامت را پوشش می دهد.

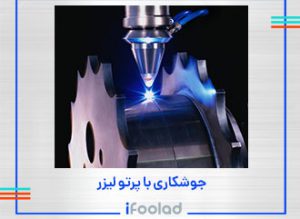

جوشکاری با پرتو لیزر

این نوع جوشکاری را می توان برای اتصال فلزات یا ترموپلاستیک ها استفاده کرد. همانطور که از نامش مشخص است، شامل استفاده از لیزر به عنوان منبع حرارتی برای ایجاد جوش است. می توان از آن برای فولادهای کربنی، فولاد ضد زنگ، فولادهای پر استحکام و کم آلیاژ (HSLA)، تیتانیوم و آلومینیوم استفاده کرد. کار با این دستگاه به دلیل اتوماتیک بودن آسان بوده و بنابراین اغلب در تولید، مانند صنعت خودرو سازی استفاده می شود.

جوشکاری آهنگری Forge Welding

این تکنیک اصلی همجوشی از اولین کاربردهای آهن ناشی می شود. این فرایند ابتدا برای ساخت قطعات کوچک آهن به قطعات مفید بزرگتر با اتصال آنها به هم به کار گرفته شد. قطعاتی که باید به هم وصل می شدند ابتدا شکل می گرفتند، سپس در یک قالب، تا درجه حرارت جوشکاری گرم می شدند و در نهایت چکش زده می شدند یا به هم فشرده می شدند. جوشکاری لوله های فولادی را

کدام روش جوشکاری، جوش قوی تری را ارائه می دهد ؟

اگر مقاومت خالص و ضخامت مواد قابل جوشکاری محاسبه شود، جوشکاری به روش TIG، حرف اول را می زند. اما این بدان معنا نیست که جوشکاری TIG بهترین انتخاب برای همه کاربردها است. در همین راستا، جوشکاری MIG را می توان برای مجموعه وسیع تری از فلزات با ضخامت متفاوت استفاده کرد، در حالی که جوش TIG ، بالاترین کیفیت جوش را ارائه می کند، به ویژه هنگامی که در مورد فلزات نازک صحبت می شود.

همچنین فلز مورد نظر برای جوشکاری نیز اهمیت بالایی در این زمینه دارد. به عنوان مثال جوشکاری آلومینیوم می تواند مشکل باشد زیرا فلزی نسبتا نرم است که نمی تواند با گرمای زیاد کنار بیاید. به همین دلیل، تنها دو روش جوشکاری مناسب برای آن وجود دارد که شامل جوشکاری MIG و جوشکاری TIG است.

از طرف دیگر، جوشکاری مواد از جنس استنلس استیل متفاوت است، زیرا در مقایسه با آلومینیوم فلز بسیار قوی تری است. به همین دلیل، نیاز به حرارت بیشتری جهت ذوب و ایجاد اتصال می باشد. اما اینکه کدام روش جوشکاری قوی ترین جوش را ارائه می دهد بستگی به ضخامت مواد دارد.

جوشکاری MIG به طور کلی بهترین تکنیک برای اکثر کاربردهای فولادی در نظر گرفته می شود. اما وقتی نوبت به ورق های فولادی ضخیم تری می رسد، تنها روش TIG می تواند نیاز مورد نظر را تامین کند. اما اگر فولاد کربن متوسط و یا ضد زنگ است، می توان از هر دو جوشکاری TIG و MIG بدون هیچ گونه مشکلی استفاده کرد.