زنگ زدگی زمانی رخ می دهد که آهن یا فلزات حاوی آهن، در معرض اکسیژن قرار گیرند. اکسیژن باعث اکسید شدن آهن می شود که معمولاً از طریق یک واکنش شیمیایی، اکسید قرمز رنگی را روی سطح تشکیل می دهد. هنگامی که این اتفاق می افتد، زنگ قرمز رنگ متمایز ممکن است منجر به خوردگی فلز و ایجاد آسیب قابل توجه و دائمی شود. میلگرد ها مقاطع فولادی بوده که به دلیل برخورداری از مقدار زیادی عنصر آهن در ساختار خود، مستعد زنگ زدگی وخوردگی می باشند.

زنگ زدگی میلگرد در بتن نیز یکی از شایع ترین پدیده هایی است که مهندسان ساخت و ساز با آن مواجه می شوند. بنابراین شناخت زنگ زدگی میلگرد، عوامل زنگ زدگی میلگرد در بتن، خطرات میلگرد زنگ زده در بتن و شرایط استفاده یا عدم استفاده از میلگرد زنگ زده از جمله موضوعات می باشد که در انتخاب و به کارگیری میلگرد مناسب و واجد شرایط در کاربرد مورد نظر، بسیار مهم تلقی می شود. برای خرید میلگرد از بورس کالا شرایطی وجود دارد مانند مراحل و شرایط خرید ، انتخاب کارگزاری و دیگر موارد که به طور کامل آنها را بررسی کرده ایم. مقاله را مطالعه کنید.

زنگ زدگی میلگرد چیست ؟

زنگ زدگی که معمولاً اکسیداسیون نامیده می شود، زمانی رخ می دهد که آهن یا آلیاژهای آهنی مانند فولاد برای مدت طولانی در معرض اکسیژن و آب قرار گیرند. اگر این زنگ زدگی در میلگرد که خود نوعی مقطع فولادی است اتفاق افتد، به آن زنگ زدگی میلگرد اطلاق گفته می شود.

زنگ زدگی زمانی ایجاد می شود که آهن تحت فرآیند اکسیداسیون قرار می گیرد، اما همه اکسیداسیون ها زنگ را تشکیل نمی دهند. همانطور که قبلاً گفته شد، فقط آهن یا آلیاژهایی که حاوی آهن هستند می توانند زنگ بزنند، اما سایر فلزات می توانند به روشی مشابه خورده شوند. بنابراین زنگ زدگی خود نوعی خوردگی هم می تواند باشد.

انواع زنگ زدگی میلگرد

دو نوع زنگ زدگی وجود دارد که در میلگردهای تعبیه شده در بتن مشاهده می شود که عبارتند از خوردگی شکافی و خوردگی حفره ای. به طور کلی، برای ایجاد خوردگی بین دو فلز نیاز به سه عامل می باشد که شامل وجود حداقل دو فلز (یا دو مکان روی یک فلز واحد) در سطوح مختلف انرژی، یک الکترولیت و یک اتصال فلزی می باشد.

خوردگی شکافی

شکل موضعی خوردگی است که معمولاً با یک محلول راکد در سطح میکروسکوپی محیطی همراه است. چنین ریزمحیط های راکدی معمولاً در شکاف ها (منطقه محافظ) رخ میدهند. اکسیژن در مایعی که در عمق شکاف است در واکنش با فلز مصرف می شود. مقدار اکسیژن مایع در دهانه شکافی که در معرض هوا است بیشتر است. از این رو یک سلول محلی تشکیل می شود که در آن آند (منطقه مورد حمله) سطحی است که با مایع تخلیه شده از اکسیژن در تماس است.

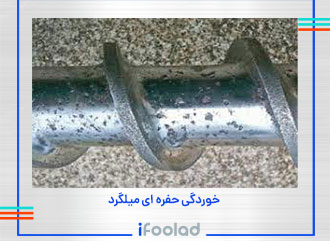

خوردگی حفره ای

در مورد خوردگی حفره ای، نظریه های انفعال به دو دسته کلی تقسیم می شوند. اولین مورد بر اساس جذب است در حالی که مورد دوم بر اساس حضور یک فیلم نازک اکسید است. خوردگی حفرهای در حالت اول به عنوان گونه های مضر یا فعال کننده، مانند یون کلرید، ایجاد می شود که با اکسیژن یا یون هیدروکسیل در مکان های سطحی خاص رقابت می کند.

در تئوری فیلم اکسیدی، گونه های مضر به فیلم غیرفعال وارد می شوند که منجر به انحلال موضعی آن یا ایجاد مسیرهای رسانا می شود. پس از شروع این نوع خوردگی، گودال ها به صورت خودکار منتشر میشوند، که منجر به اسیدی شدن ناحیه فعال و خوردگی با سرعتی سریع تر میشود.

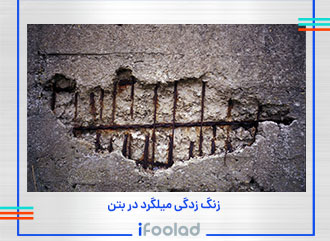

زنگ زدگی میلگرد در بتن

قرارگیری میلگردهای فولادی در بتن، یک ماده کامپوزیتی را ایجاد می کند که بتن مسلح نامیده می شود. بتن که ماده ای سرامیکی می باشد، استحکام فشاری مطلوبی دارد اما مسئله مهم، فقدان استحکام کششی در آن بوده که این امر با قرار دادن میلگرد در بتن و ایجاد بتن مسلح برطرف می شود. اما باید توجه داشت که میلگرد فولادی بسیار مستعد به زنگ زدگی و خوردگی می باشد.

اگرچه فولادی که توسط پوشش دهی و یا عوامل دیگر محافظت نشده است، به طور طبیعی مستعد خوردگی یا زنگ زدگی است، اما زمانی که در بتن فرو میرود، معمولاً عوامل خاصی برای محافظت از آن کار میکنند. اولین محافظ میلگرد در بتن، خود محیط بتن می باشد که نفوذ ناپذیر و بادوام است به گونه ای که آب و آلاینده ها معمولاً نمی توانند خود را از طریق بتن به فولاد برسانند. دومین محافظ نیز محیط قلیایی بتن است. pH بالای بتن معمولی یک لایه نازک اکسیدی بر روی فولاد ایجاد می کند که از خوردگی آن محافظت می کند. اما، در برخی موارد، این حفاظت کافی نیست.

یکی از منابع اصلی خوردگی میلگرد نمک می باشد؛ چه از طریق قرار گرفتن در معرض آب شور در نزدیکی یک محیط دریایی یا استفاده از نمک های یخ زدا برای ایمن تر کردن جاده ها در طول زمستان. این یون های کلرید نمک می توانند راه خود را از طریق بتن باز کنند و آرماتور فولادی را دچار خوردگی کنند. هنگامی که فولاد خورده می شود، اکسید آهن ایجاد می شود که در داخل بتن منبسط می شود. این انبساط باعث ایجاد تنش شده که گاهی اوقات جک اکسیدی نامیده می شود و یکی از دلایل اصلی تخریب بتن می باشد.

خطرات میلگرد زنگ زده در بتن

میلگرد فولادی در بتن معمولاً در شرایط غیر خورنده و غیرفعال قرار دارد. با این حال، شرایط غیر خورنده و غیرفعال همیشه در عمل به دست نمی آید که به دلیل آن خوردگی میلگردها اتفاق می افتد. خوردگی میلگردها پیامدهای فیزیکی مانند کاهش استحکام نهایی و قابلیت سرویس دهی سازه های بتنی را به همراه دارد. خوردگی میلگرد فولادی در بتن یک مشکل بزرگ جهانی است. آسیب ناشی از خوردگی می تواند تا حد زیادی قابلیت سرویس و یکپارچگی ساختاری میلگرد فولادی را کاهش دهد. آسیب ناشی از خوردگی به سازه بتنی نیاز به تعمیر زود هنگام یا در برخی موارد تعویض کامل سازه بتنی دارد.

هر گاه میلگرد تقویتی تعبیه شده در بتن دچار خوردگی شود، محصولات خوردگی حجم آن را افزایش می دهند که به دنبال آن، موجب افزایش حجم سازه بتنی و وارد آمدن بارهای اضافی به سازه می شود. همه اشکال اکسید آهن و هیدرو اکسید دارای حجم مشخصی هستند که بیشتر از فولاد است. همچنین، نیروهای انبساطی ایجاد شده در اثر خوردگی میلگرد منجر به ترک خوردگی کششی و زنگ زدگی بتن می شود. این امر به نوبه خود باعث کاهش قابلیت سرویس دهی و یکپارچگی ساختاری بتن می شود و زیبایی آن را تحت تأثیر قرار می دهد. هنگامی که خوردگی شروع می شود، در طولانی مدت آسیب زیادی به سازه بتنی وارد کرده و سبب می شود تا بتن و میلگرد قبل از عمر طراحی خود از بین بروند.

بتنی که به درستی جاسازی نشده یا ارتعاش نداشته باشد ممکن است دارای محفظه سنگ و میلگرد در معرض دید باشد. اغلب، این مشکل زمانی رخ می دهد که بتن خیلی خشک ریخته شود، زیرا در زمان مخلوط کردن بتن، آب کافی به آن اضافه نشده است. این شرایط ممکن است منجر به زنگ زدن میلگرد و آسیب رساندن به بتن شود. همچنین، آیین نامه های ساختمانی الزاماتی در مورد نزدیک بودن میلگرد به زمین (خاک) و همچنین نزدیک بودن آن به قالب های بتنی دارند. فاصله ها بسته به محل و اندازه میلگرد متفاوت است. عدم رعایت این الزامات می تواند موجب رسیدن رطوبت خاک به میلگرد و زنگ زدگی آن شوند.

عوامل زنگ زدگی میلگرد در بتن

میلگرد در بتن معمولاً در شرایط غیر خورنده و غیرفعال است. با این حال، بتن مسلح شده با میلگرد اغلب در محیط های سخت که آب دریا یا نمک های یخ زدا وجود دارد، استفاده می شود. هنگامی که کلرید وارد بتن می شود، لایه غیرفعال محافظ میلگرد را مختل می کند و باعث زنگ زدگی و ایجاد حفره در آن می شود. همچنین، رطوبت حتی بدون وجود نمک نیز در دراز مدت می تواند سبب زنگ زدگی و در نهایت خوردگی میلگرد شود.

کربناته شدن بتن یکی دیگر از عوامل زنگ زدگی و خوردگی میلگرد است. هنگامی که بتن به سطح میلگرد فولادی کربناته می شود، محیط معمولی قلیایی که از میلگرد فولادی در برابر خوردگی محافظت می کند، با محیط خنثی تری جایگزین می شود. در این شرایط فولاد غیرفعال نیست و خوردگی سریع شروع می شود. سرعت خوردگی ناشی از پوشش بتن گازدار کندتر از خوردگی ناشی از کلرید است. گاهی اوقات نیز کمبود اکسیژن در اطراف میلگرد فولادی باعث حل شدن فلز می شود و مایع با pH پایین باقی می ماند. سایر عوامل موثر در زنگ زدگی میلگرد در بتن به شرح زیر می باشند:

- از دست دادن قلیاییت ناشی از کلریدها

- ترک در بتن به دلیل بارگذاری مکانیکی

- آلودگی اتمسفر

- مسیرهای رطوبت منتهی به میلگرد از درون بتن

- مقاومت کششی پایین بتن

- خوردگی به دلیل تفاوت در محیط ها

روش های جلوگیری از زنگ زدگی میلگرد

برای کاهش و جلوگیری از خوردگی میلگردهای فولادی آرماتور در بتن از روش های مختلفی استفاده می شود. برخی از این روش ها مربوط به ساخت بتن و برخی دیگر مربوط به کیفیت، ترکیب و پوشش مورد استفاده در ساخت میلگردهای آرماتور می باشد. انتخاب اینکه از کدام روش جلوگیری از زنگ زدگی میلگرد و حفاظت آن در بتن استفاده شود، به هزینه تمام شده آن روش بستگی دارد.

یکی از مهم ترین روش های جلوگیری از زنگ زدگی میلگرد، استفاده از پوشش های محافظ می باشد. پوشش های به کار رفته روی میلگردها عبارتند از: (1) گالوانیزه گرم، (2) پوشش اپوکسی پیوندی فیوژن و (3) روکش فولاد ضد زنگ. همچنین استفاده از میلگردهایی با جنس فولادهای ضد زنگ نیز توصیه می شود.

البته این پوشش های یاد شده تا زمانی مفید و کارآمد خواخند بود که توسط صدمات مکانیکی دچار عیب نشوند. زیرا پوششها میتوانند از نظر فیزیکی آسیب ببینند یا از نظر الکتروشیمیایی نفوذ در آنها اتفاق افتد به طوری که فولاد پایه دوباره در برابر فرآیند خوردگی معمول آسیبپذیر شود. دیگر روش جلوگیری، خشک نگه داشتن میلگرد فولادی می باشد. همانطور که در بالا ذکر شد، فولاد زمانی که در معرض اکسیژن قرار می گیرد شروع به زنگ زدگی می کند. مقدار قابل توجهی اکسیژن در آب وجود دارد، به همین دلیل است که قرار گرفتن در معرض آب باعث زنگ زدگی فلزاتی مانند فولاد می شود.

بنابراین، مطمئن شوید که میلگرد ها در محیطی خشک و به دور از رطوبت قرار داشته باشند. البته قرار گرفتن کوتاه مدت در معرض آب نباید آسیب قابل مشاهده ای ایجاد کند. اما اگر میلگرد را برای مدت طولانی در معرض آب قرار دهید، مطمئناً ممکن است دچار زنگ زدگی و خوردگی شود. بدین منظور می توان میلگرد ها را در انبار دارای سقف و بر روی پایه هایی چوبی قرار داد تا از صدمات باران و رطوبت خاک در امان باشند. همچنین رنگ آمیزی میلگرد نیز می تواند در جلوگیری و یا به تاخیر انداختن زنگ زدگی و خوردگی در میلگرد موثر باشد. ضمن اینکه استفاده از میلگرد های فولادی ضد زنگ می تواند انتخابی مطلوب در این باره باشد.

تا چه اندازه زنگ زدگی برای میلگرد قابل قبول است؟

استاندارد ASTM برای آرماتورهای فولادی تغییر شکل یافته و کتابچه راهنمای عمل استاندارد موسسه فولاد تقویتکننده بتن (CRSI) هر دو توصیه های یکسانی را برای میزان قابل قبول و مجاز زنگ زدگی میلگرد ارائه میدهند.

میلگردهای فولادی دارای زنگزدگی با رعایت شرط برخورداری از حداقل ابعاد، وزن و ارتفاع تغییر شکل های ناشی از زنگ زدگی (برآمدگی های ایجاد شده روی میلگرد) که در حد استانداردهای تعریف شده باشند، قابل استفاده هستند. به عبارت دیگر، اگر رسوب زنگ سبک باشد، تاثیری بر چسبندگی بتن نخواهد داشت. در واقع، مطالعات نشان داده اند که رسوب و زنگ سبک از آهن بر روی انواع میلگرد باعث افزایش پیوند بین بتن و فولاد می شود.

استفاده از میلگرد زنگ زده چه شرایطی دارد

با وجود اینکه زنگ زدگی میلگرد یک عیب محسوب می شود، اما تحت شرایطی نیز می توان از میلگرد زنگ زده استفاده کرد. شرایط استفاده از میلگرد زنگ زده در بتن به قرار زیر است:

1. بتنی که میانگین pH آن 8/12 است واکنش قلیایی دارد. میلگردها به راحتی با فیلم غیرفعال در ابعاد 2 تا 6 در 6 تا10 میلی متر روی سطح خورده نمی شوند. علاوه بر این، خوردگی میلگردهای فولادی زنگ زده در داخل بتن ادامه نمی یابد.

2. در مورد آرماتورهای فولادی ای که دچار خوردگی شده اند، زمانی که خوردگی در حدود 1 درصد از حجم فولاد رخ داده باشد، استحکام باند را افزایش می دهد. حتی با خوردگی در مقیاس بزرگتر، زنگ به سختی استحکام پیوند را کاهش می دهد، مگر اینکه زنگ شل باشد.

دلیل آن این است که اتصال میلگردهای فولادی به تأثیر گره ها بستگی دارد، نه به چسبندگی سطح. با این حال، زنگ شل ممکن است اثرات منفی بر اتصال میلگردهای تقویت کننده و بتن داشته باشد. بنابراین استفاده از آرماتورهای فولادی زنگ زده تحت چنین شرایطی بر کیفیت سازه های بتنی تاثیری ندارد.

روش های زنگ زدایی میلگرد

به منظور انجام زنگ زدایی میلگردها، ماهیت زنگ ایجاد شده و نیز خوردگی و درجه خوردگی باید در نظر گرفته شوند. علاوه بر این، زمانی که خوردگی بسیار زیاد باشد، هزینه فرآیند تمیز کردن نیز افزایش خواهد یافت. بدین منظور روش های زیر برای زدودن زنگ از میلگردها توصیه می شود:

1- پاکسازی با برس سیمی

2- استفاده از جت آب (واترجت) با فشار بالا

3- استفاده از پاک کننده های شیمیایی

4- استفاده از سندبلاست : از کارآمدترین روش های زنگ زدایی ، سندبلاست آهن است.

کدام نوع میلگرد بیشتر در معرض زنگ زدگی است؟

میلگردها که مقاطعی فولادی هستند، در حالت معمولی مستعد به زنگ زدگی و خوردگی هستند. استفاده از فولاد ساده کربنی در ساخت میلگردها سبب این امر می شود. عنصر کروم به عنوان فلزی که مقاومت به خوردگی را در فولاد بهبود می دهد، به فولاد افزوده می شود.

در نتیجه دسته ای از فولادها که حداقل 5/10 درصد کروم دارند را تشکیل داده که فولاد ضد زنگ نام دارند. اگر میلگرد از این فولادهای ضد زنگ تولید شود، بسیار در برابر زنگ زدگی مقاوم خواهد بود. به طور کل می توان گفت میلگردهای تولیدی کارخانجات معتبر که مطابق با استاندارد تولید می شوند، مقاومت بیشتری در برابر زنگ زدگی دارند. این میلگردها هم مواد مصرفی و هم روش ساخت و خواص مکانیکی و شیمیایی مطلوبی دارند.